Oem 1 кабель

OEM 1 кабель… Это запрос, который часто мелькает в наших задачах. И самое интересное, что вокруг него возникает куча мифов и упрощений. Люди ищут просто 'кабель', но в реальности все гораздо сложнее. Мы часто сталкиваемся с ситуациями, когда заказчик считает, что просто взять стандартный кабель и переклеить бирку – и все готово. Это, как правило, ведет к проблемам с качеством, соответствием требованиям и, в конечном итоге, к убыткам. Я постараюсь рассказать о том, что на практике происходит при работе с подобными заказами, о подводных камнях и о том, как избежать ошибок.

Что на самом деле означает OEM 1 кабель?

Начнем с очевидного, но часто недооцениваемого. OEM 1 кабель – это не просто кабель. Это кабель, произведенный по спецификациям заказчика, с его логотипом и другими элементами брендинга. '1' в названии обычно указывает на конкретную модель или версию кабеля, определенную заказчиком. Например, это может быть кабель определенного сечения, изоляции, с определенными требованиями к устойчивости к окружающей среде. Важно понимать, что заказчик, как правило, предоставляет подробную техническую спецификацию, которая должна строго соблюдаться. Поэтому, прежде чем браться за такой заказ, необходимо убедиться, что у нас есть возможность обеспечить соответствие всем этим требованиям.

Зачастую, клиенты не до конца понимают, какие требования предъявляются к производству кабеля. Это может касаться материалов, технологического процесса, контроля качества. Незнание этих нюансов – верный путь к ошибкам и, как следствие, к возвратам и переделкам. Мы не раз сталкивались с тем, что заказчик требовал определенного типа изоляции, но в спецификации не указал допустимые отклонения по цвету или толщине. В итоге, кабель не соответствовал требованиям, и пришлось переделывать всю партию. Вот почему такой тщательный анализ спецификации – это критически важный этап.

Основные проблемы и сложности

Помимо технических требований, существует ряд других проблем, с которыми мы сталкиваемся при производстве OEM 1 кабель. Во-первых, это вопрос выбора поставщиков материалов. Не все поставщики могут обеспечить необходимое качество и стабильность поставок. Например, иногда встречаются проблемы с поставкой изоляционных материалов, которые не соответствуют заявленным характеристикам. Это может привести к снижению прочности кабеля, ухудшению его электрических свойств и, в конечном итоге, к отказу в гарантийном обслуживании.

Во-вторых, это контроль качества на всех этапах производства. Важно не только проверить готовый продукт, но и контролировать качество материалов, процесс обжима, качество маркировки и т.д. Мы используем различные методы контроля качества, включая визуальный осмотр, электрические испытания, механические испытания и тепловизионный контроль. В некоторых случаях, для обеспечения максимального контроля, мы используем сторонние лаборатории для проведения испытаний.

Пример из практики: Производство кабеля для систем видеонаблюдения

Недавно нам поступил заказ на производство кабеля для систем видеонаблюдения. Заказчик предоставил подробную спецификацию, включающую в себя требования к сечению, типу изоляции, устойчивости к влаге и перепадам температур. Нам также требовалось нанести на кабель логотип заказчика и другие элементы брендинга. Проблема заключалась в том, что заказчик не предоставил образцы кабеля, чтобы мы могли оценить его качество. В итоге, нам пришлось использовать наш опыт и знания, чтобы подобрать подходящий тип кабеля и убедиться в его соответствии требованиям заказчика. После производства партии, заказчик провел испытания кабеля и подтвердил его соответствие спецификации.

Но даже в этом случае, возникли сложности с нанесением логотипа. Заказчик требовал, чтобы логотип был нанесен лазерным способом, но мы выяснили, что такой способ нанесения не подходит для данного типа изоляции. В итоге, нам пришлось использовать другой способ – нанесение наклейки. Хотя это не идеально, заказчик согласился на такое решение, поскольку это позволило нам выполнить заказ в срок и в рамках бюджета.

Важность коммуникации и документации

И, пожалуй, самое важное, что я хочу сказать – это о важности коммуникации и документации. Необходимо поддерживать постоянный контакт с заказчиком, оперативно реагировать на его вопросы и решать возникающие проблемы. Также необходимо тщательно документировать все этапы производства, включая спецификации, протоколы испытаний, результаты контроля качества и т.д. Это позволит избежать недоразумений и споров в будущем.

Группа Шэнхэн, как профессиональный производитель кабельной продукции, всегда уделяет большое внимание качеству и надежности своей продукции. Мы используем современное оборудование и материалы, а также тщательно контролируем все этапы производства. Мы тесно сотрудничаем с нашими заказчиками, чтобы обеспечить соответствие нашей продукции их требованиям. Наш опыт и знания позволяют нам успешно решать даже самые сложные задачи.

Что важно знать перед заказом OEM 1 кабель

На завершение, хочется еще раз подчеркнуть, что заказ OEM 1 кабель – это ответственное решение, которое требует тщательной подготовки и планирования. Необходимо четко понимать свои требования, тщательно анализировать спецификацию, выбирать надежных поставщиков и контролировать качество на всех этапах производства. Иначе, рискуете потратить время и деньги впустую.

В заключение хотелось бы добавить, что не стоит экономить на качестве. Дешевый кабель – это всегда риск. В долгосрочной перспективе, качественный кабель будет не только более надежным, но и более экономичным.

Дополнительные соображения

При работе с OEM 1 кабель, особенно для нестандартных конфигураций, следует учитывать возможность использования специализированного оборудования и технологий. Например, для производства кабелей с высокой степенью защиты от окружающей среды может потребоваться использование вакуумных камер или другого специального оборудования. Также, для нанесения сложных логотипов может потребоваться использование специализированных печатных машин или других технологий.

Еще один важный аспект – это логистика. Необходимо организовать надежную систему доставки материалов и готовой продукции. Это особенно важно, если заказчик находится в другой стране. Мы сотрудничаем с различными транспортными компаниями, чтобы обеспечить быструю и надежную доставку нашей продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

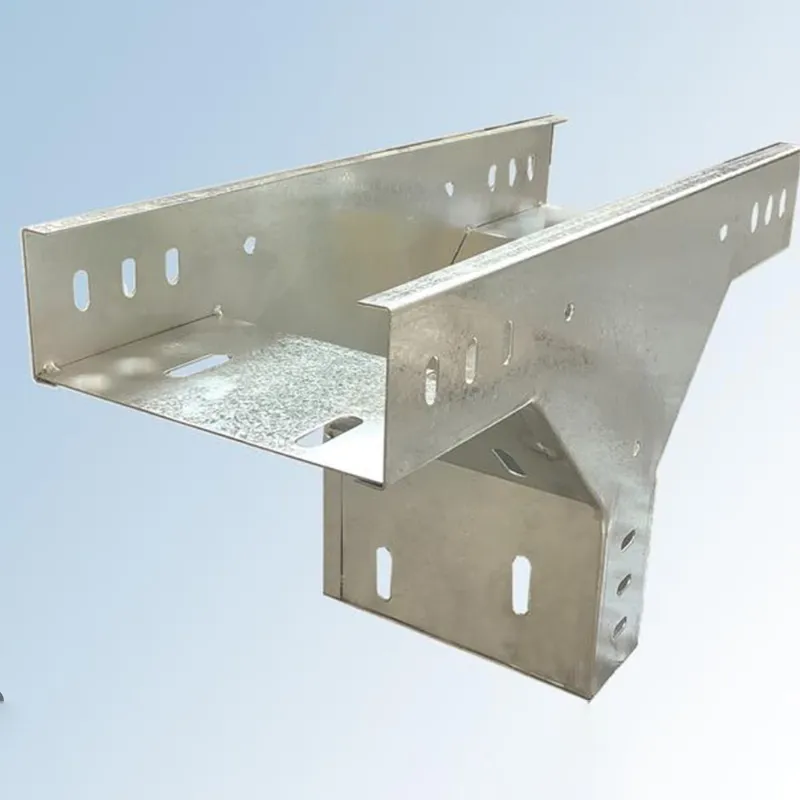

Лотки кабельные из нержавеющей стали

Лотки кабельные из нержавеющей стали -

Кабельный лоток лестничного типа

Кабельный лоток лестничного типа -

Шинные каналы для освещения

Шинные каналы для освещения -

Комплектное ячеечное коммутационное устройство в металлической оболочке XGN66-12

Комплектное ячеечное коммутационное устройство в металлической оболочке XGN66-12 -

Шинные каналы огнестойкие

Шинные каналы огнестойкие -

Шинные каналы огнестойкие

Шинные каналы огнестойкие -

Низковольтное выдвижное распределительное устройство GCK

Низковольтное выдвижное распределительное устройство GCK -

Комплектный кольцевой сетевой шкаф с первично-вторичной интеграцией

Комплектный кольцевой сетевой шкаф с первично-вторичной интеграцией -

Кабельный лоток желобкового типа

Кабельный лоток желобкового типа -

Шкаф компенсации реактивной мощности GGJ

Шкаф компенсации реактивной мощности GGJ -

Низковольтное распределительное устройство переменного тока GGD

Низковольтное распределительное устройство переменного тока GGD -

Шинные каналы компактного типа

Шинные каналы компактного типа

Связанный поиск

Связанный поиск- Дешево кабельный лоток 50 50

- Оптом комплектная трансформаторная подстанция блочного типа

- Китай распределительные устройства до 1000 в

- Купить эксплуатация оборудования распределительных устройств

- Oem распределительные устройства для горнодобывающей промышленности

- Оптом кабель 75

- Oem кабинеты (коробки) высокого и низкого напряжения для военных объектов

- Oem проходная комплектная трансформаторная подстанция

- Оптом крепление кабельного лотка

- Oem прокладка кабеля