Oem электрический бусбар

OEM электрический бусбар… Когда я слышу это сочетание, первое, что приходит в голову – это упрощенное представление о производстве. Часто заказчики думают, что дело сводится к простому сборке готовых элементов. Но это, мягко говоря, не так. Мы в Группа Шэнхэн (https://www.csheg.ru/) сталкивались с ситуациями, когда клиенты предполагали, что им достаточно предоставить техническое задание и получить готовую продукцию. Опыт показал, что это большая ошибка. Важно понимать всю глубину процесса – от проектирования до тестирования, и в особенности, проблемы, возникающие при интеграции бусбара в уже существующую систему.

Введение: Не просто составные части

Мы специализируемся на разработке и производстве решений для электроэнергетики, и бусбары – это одна из наших ключевых компетенций. Работа с OEM решениями в этой сфере требует гораздо больше, чем просто производство отдельных компонентов. Нужно учитывать совместимость с существующими системами, требования по безопасности и надежности, а также специфику эксплуатации в различных условиях. Зачастую, наиболее простой на первый взгляд заказ может преподнести серьезные сюрпризы в процессе реализации. Например, недостаточная детализация технического задания, игнорирование требований к теплоотводу или неправильный выбор материала – это лишь верхушка айсберга. Именно поэтому важная часть нашей работы – консультирование заказчика на этапе проектирования. Это позволяет избежать проблем в будущем и гарантировать оптимальную производительность и срок службы системы.

Проектирование под конкретные задачи

Проектирование электрического бусбара – это не просто расчет размеров и выбор материала. Это комплексный процесс, включающий в себя определение нагрузки, расчет тепловыделений, выбор системы охлаждения, а также учет требований к безопасности и надежности. Иногда, заказчики не до конца осознают всю сложность этих расчетов. Например, мы сталкивались с ситуацией, когда заказчик требовал бусбар определенной мощности, но не учитывал особенности его эксплуатации – например, условия повышенной влажности или агрессивной среды. Это приводило к быстрому износу компонентов и необходимости дорогостоящего ремонта.

Мы используем современные программы моделирования для расчета тепловых характеристик и проверки прочности бусбара. Это позволяет нам оптимизировать конструкцию и гарантировать ее соответствие требованиям безопасности. Особое внимание уделяем выбору материала – от меди до алюминия, в зависимости от конкретных условий эксплуатации и требований к проводимости. Не стоит забывать и о механической прочности, особенно при больших токах и вибрациях.

Зачастую, существующие стандарты и нормы не учитывают специфику конкретных проектов. Поэтому, нам приходится разрабатывать индивидуальные решения, которые максимально соответствуют потребностям заказчика. И это не просто 'нарисовать чертеж' – это глубокий анализ, испытания и постоянная оптимизация.

Материалы и технологии

Выбор материала для бусбара – это ключевой фактор, влияющий на его характеристики и стоимость. Чаще всего используются медь и алюминий. Медь обладает более высокой проводимостью, но дороже алюминия. Алюминий легче и дешевле, но требует более сложной системы охлаждения. В некоторых случаях, используются композитные материалы, которые сочетают в себе преимущества разных материалов.

Важность охлаждения

Охлаждение – это критически важный фактор для электрического бусбара, особенно при высоких токах. Недостаточное охлаждение приводит к перегреву, снижению проводимости и даже к выходу из строя компонентов. Мы предлагаем различные системы охлаждения – воздушное, жидкостное, а также пассивное охлаждение. Выбор системы охлаждения зависит от мощности бусбара, температурных условий и требований к надежности.

Мы активно используем технологии термографического контроля для выявления проблемных мест в системе охлаждения. Это позволяет нам своевременно устранять неисправности и предотвращать аварийные ситуации. Например, в одном из проектов мы обнаружили локальный перегрев из-за недостаточного прилегания термопасты между бусбаром и радиатором. После устранения этой проблемы, температура снизилась на 15 градусов, что значительно повысило надежность системы.

Не стоит забывать и о роли изоляции. Качественная изоляция не только предотвращает короткие замыкания, но и обеспечивает безопасность эксплуатации. Мы используем различные материалы для изоляции – полиэтилен, эпоксидные смолы, а также керамику.

Этапы производства и контроля качества

Процесс производства OEM электрического бусбара включает в себя несколько этапов – от подготовки материала до сборки и тестирования. На каждом этапе осуществляется строгий контроль качества, чтобы гарантировать соответствие продукции требованиям заказчика и нормам безопасности.

Контроль качества на всех этапах

Мы используем современное оборудование для контроля качества – ультразвуковой контроль, рентгеновский контроль, а также вибродиагностику. Это позволяет нам выявлять дефекты на ранних стадиях и предотвращать их появление в готовой продукции. Например, в одном из проектов мы обнаружили микротрещины в медной шине при ультразвуковом контроле. Благодаря своевременному обнаружению дефекта, мы смогли предотвратить его распространение и избежать дорогостоящего ремонта.

Мы также проводим функциональные испытания готовых бусбаров – проверку на прочность, теплопроводность, и электрическую изоляцию. Эти испытания позволяют нам убедиться в том, что продукция соответствует требованиям заказчика и может эксплуатироваться в различных условиях.

Кроме того, мы тщательно документируем все этапы производства и контроля качества. Это позволяет нам отслеживать происхождение дефектов и улучшать процессы производства.

Распространенные ошибки при работе с OEM бусбарами

Мы неоднократно сталкивались с определенными ошибками при работе с OEM электрическими бусбарами. Вот некоторые из наиболее распространенных:

Недостаточная детализация технического задания

Как уже упоминалось, недостаточная детализация технического задания – это одна из самых частых причин проблем. Заказчик должен предоставить максимально полную информацию о нагрузке, температурных условиях, требованиях к безопасности и надежности. Без этой информации, разработка оптимального решения невозможна.

Игнорирование требований к теплоотводу

Теплоотвод – это критически важный фактор, особенно при высоких токах. Игнорирование требований к теплоотводу приводит к перегреву и выходу из строя компонентов. Необходимо учитывать тепловыделения, температурные условия и требования к охлаждению.

В некоторых случаях, заказчики пытаются сэкономить на системе охлаждения, что приводит к серьезным проблемам в будущем. Мы всегда рекомендуем использовать эффективные системы охлаждения, которые соответствуют требованиям заказчика и нормам безопасности.

Недостаточный учет механических нагрузок также может привести к проблемам. Бусбар должен выдерживать вибрации, удары и другие механические нагрузки, которые могут возникать в процессе эксплуатации. Необходимо тщательно рассчитывать прочность конструкции и использовать качественные материалы.

Заключение

Работа с OEM электрическими бусбарами – это сложный и ответственный процесс, который требует глубоких знаний и опыта. Не стоит экономить на проектировании и производстве. Важно учитывать все факторы, влияющие на характеристики и надежность системы. Мы в Группа Шэнхэн (https://www.csheg.ru/) имеем многолетний опыт в этой области и готовы предложить нашим клиентам комплексные решения, которые соответствуют их потребностям и требованиям.

Мы постоянно совершенствуем наши технологии и процессы, чтобы предлагать нашим клиентам самые современные и надежные решения. Мы уверены, что сможем помочь вам в решении любых задач, связанных с электрическими бусбарами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Низковольтное выдвижное распределительное устройство GCS

Низковольтное выдвижное распределительное устройство GCS -

Низковольтное выдвижное распределительное устройство GCK

Низковольтное выдвижное распределительное устройство GCK -

Комплектное ячеечное коммутационное устройство в металлической оболочке XGN66-12

Комплектное ячеечное коммутационное устройство в металлической оболочке XGN66-12 -

Шкаф компенсации реактивной мощности GGJ

Шкаф компенсации реактивной мощности GGJ -

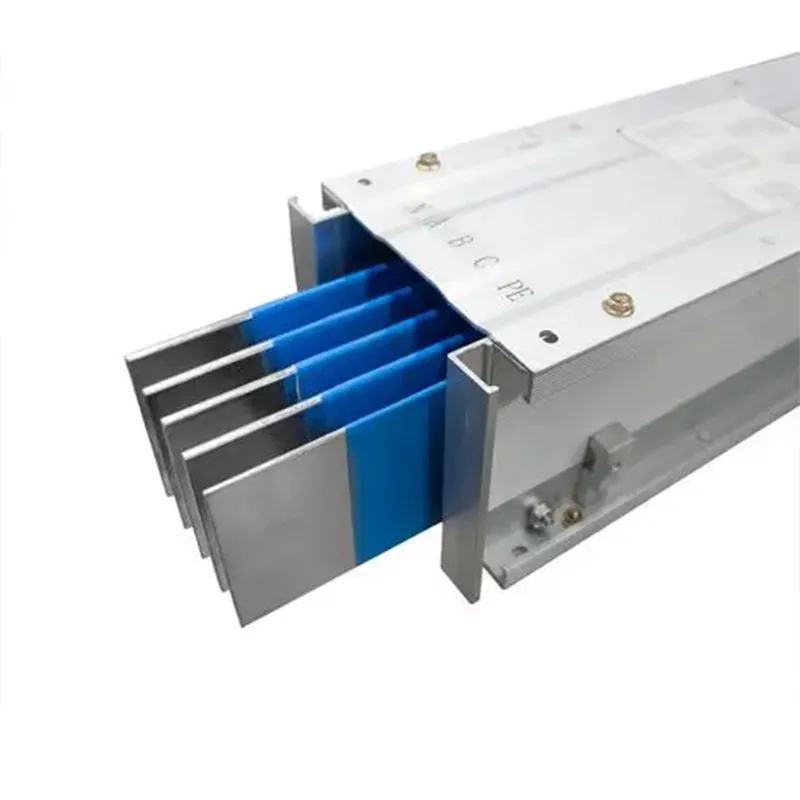

Шинные каналы воздушного типа

Шинные каналы воздушного типа -

Силовой распределительный шкаф XL

Силовой распределительный шкаф XL -

Шинные каналы компактного типа

Шинные каналы компактного типа -

Комплектное ячеечное кольцевое сетевое устройство в металлической оболочке HXGN-12

Комплектное ячеечное кольцевое сетевое устройство в металлической оболочке HXGN-12 -

Низковольтное выдвижное распределительное устройство MNS

Низковольтное выдвижное распределительное устройство MNS -

Электрические провода и кабели

Электрические провода и кабели -

Лотки кабельные больших пролетов

Лотки кабельные больших пролетов -

Комплектное выдвижное коммутационное устройство в металлической оболочке с броневой защитой KYN28A-12

Комплектное выдвижное коммутационное устройство в металлической оболочке с броневой защитой KYN28A-12

Связанный поиск

Связанный поиск- Распределительное устройство 6 кв

- Купить кабельный лоток 50 50

- Китай кабель 10

- Распределительное устройство 10 кв

- Дешево кабинеты (коробки) высокого и низкого напряжения для военных объектов

- Закупка высоковольтных и низковольтных шкафов (ящиков)

- Оптом кабель 10

- Комплектная трансформаторная подстанция 2500 ква

- Oem комплектная трансформаторная подстанция модульная

- Оптом кабель 3