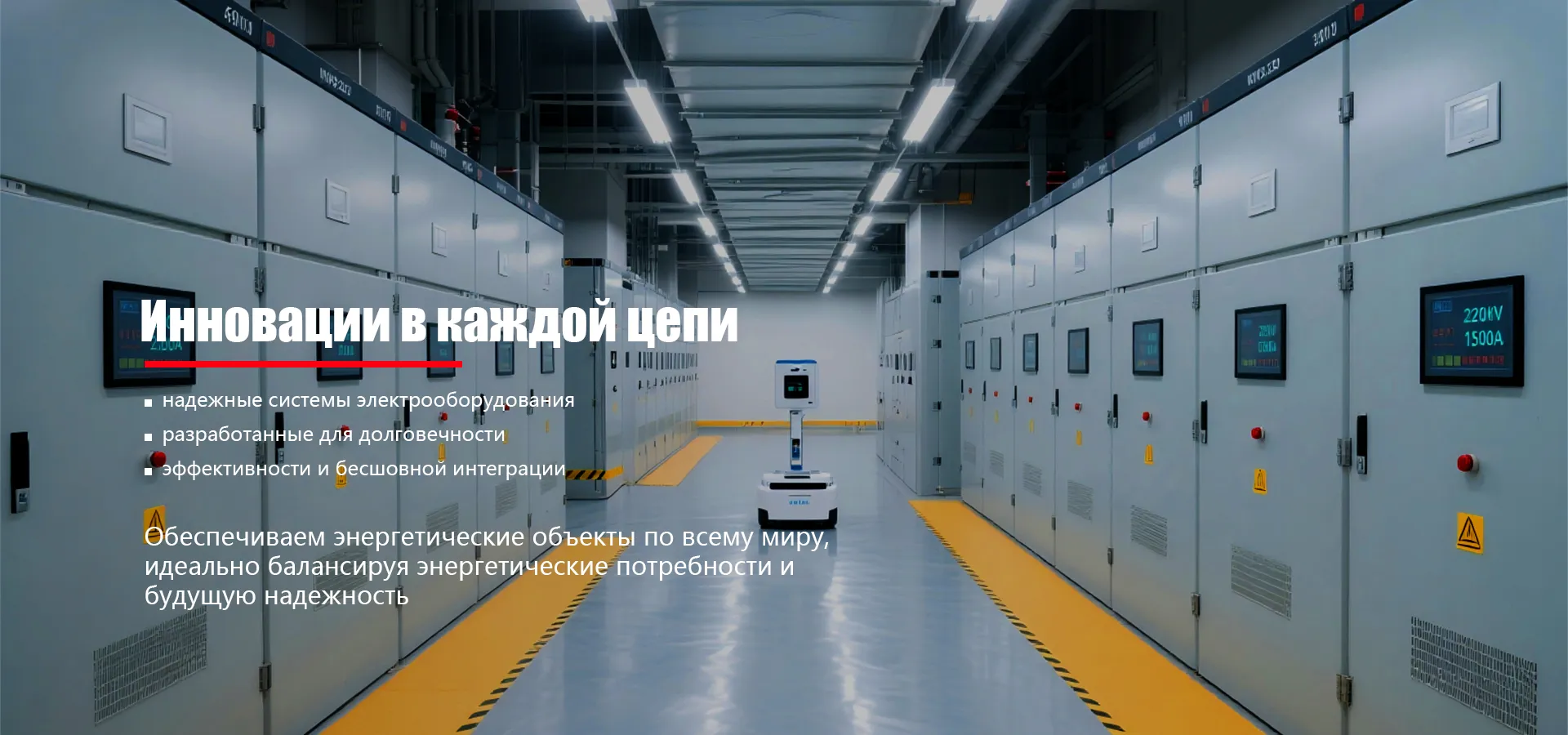

Oem эксплуатация оборудования распределительных устройств

Эксплуатация оборудования распределительных устройств – тема, которая вызывает много споров. Часто встречаю ситуацию, когда стремятся к максимальному снижению затрат, забывая о долгосрочных последствиях и, как следствие, о безопасности. Изначально кажется, что главное – это быстрое решение текущих проблем, а профилактика и плановые работы можно отложить 'на потом'. Но опыт говорит об обратном: неправильная эксплуатация или игнорирование рекомендаций производителя неизбежно приводит к дорогостоящим авариям и простою. В этой статье попытаюсь поделиться некоторыми наблюдениями и практическими выводами, которые выработал за годы работы в этой сфере. Не претендую на абсолютную истину, это скорее мой взгляд, основанный на личном опыте и наблюдениях.

Недооценка важности технического обслуживания

С одной стороны, понятно стремление к оптимизации, к сокращению расходов на техническое обслуживание. Замена старых деталей на новые кажется более привлекательной, чем регулярные осмотры и профилактические работы. Но здесь важно понимать, что эксплуатация оборудования распределительных устройств – это не просто 'запустить и забыть'. Любое оборудование имеет свой ресурс, свои особенности работы, и регулярное обслуживание позволяет своевременно выявлять потенциальные проблемы. Мы часто сталкиваемся с ситуациями, когда из-за пренебрежения плановым обслуживанием случаются аварии, которые можно было предотвратить.

Примером может служить одна из наших работ на электростанции в Подмосковье. Там регулярно проводились только экстренные ремонты, а профилактика практически отсутствовала. В итоге, один из трансформаторов перегрелся и вышел из строя, что привело к серьезному простою всей электростанции. Оценка ущерба была колоссальной, и, что самое неприятное, могло быть предотвращено, если бы проводилось регулярное техническое обслуживание и своевременная замена изношенных деталей.

Зачастую, проблема не в отсутствии средств, а в недостатке квалифицированного персонала и правильной организации процесса. Недостаточно просто запланировать техническое обслуживание – важно правильно его выполнить, используя соответствующие методы и инструменты. И здесь важную роль играет знание спецификаций оборудования и рекомендаций производителя.

Проблемы с мониторингом состояния оборудования

В современном мире существует множество технологий для мониторинга состояния электрооборудования: от традиционных термограмм до современных систем анализа вибрации и электромагнитных полей. Однако, не все организации используют эти возможности в полной мере. Особенно это заметно в небольших предприятиях, где не хватает средств на приобретение и внедрение дорогостоящего оборудования.

Многие считают, что обслуживание оборудования распределительных устройств можно проводить только после возникновения неисправности. Это, конечно, очень рискованно. Если вовремя не выявить проблему, она может быстро перерасти в серьезную поломку. Мы рекомендуем использовать комплексный подход к мониторингу состояния оборудования, который включает в себя как визуальный осмотр, так и использование современных технических средств.

С внедрением современных диагностических систем мы добились значительного улучшения надежности и безопасности работы электроустановок наших клиентов. Например, мы внедрили систему анализа состояния изоляции трансформаторов, что позволило нам своевременно выявлять повреждения и предотвращать их дальнейшее развитие.

Влияние условий эксплуатации на долговечность оборудования

Условия эксплуатации оказывают огромное влияние на долговечность оборудования распределительных устройств. Температура, влажность, загрязненность атмосферы – все это может негативно сказаться на работе оборудования. В условиях повышенной влажности, например, может происходить коррозия металлических деталей, что приводит к снижению их надежности и увеличению риска аварий.

Необходимо учитывать эти факторы при проектировании и эксплуатации электроустановок. Например, в условиях повышенной влажности необходимо использовать оборудование с повышенной степенью защиты от влаги, а также регулярно проводить очистку оборудования от загрязнений. Кроме того, важно обеспечить нормальную вентиляцию помещений, в которых размещено оборудование, чтобы предотвратить перегрев.

В нашей практике мы сталкивались с ситуациями, когда оборудование, эксплуатируемое в сложных условиях окружающей среды, выходило из строя значительно быстрее, чем ожидалось. Это подчеркивает важность учета условий эксплуатации при выборе оборудования и разработке плана его обслуживания.

Особенности эксплуатации высоковольтных выключателей

Работа с высоковольтными выключателями – это всегда повышенная ответственность. Неправильная эксплуатация может привести к серьезным авариям и травмам. Необходимо строго соблюдать правила техники безопасности и использовать только квалифицированный персонал для проведения работ.

Особенно важно правильно настраивать выключатели и своевременно проводить их испытания. Неправильная настройка может привести к снижению надежности выключения и увеличению риска возникновения дугового разряда. Регулярные испытания позволяют выявлять скрытые дефекты и предотвращать аварии.

Мы часто проводим обучение персонала работе с высоковольтными выключателями, чтобы обеспечить безопасность и надежность их эксплуатации. В рамках обучения мы рассматриваем не только теоретические аспекты, но и практические навыки, необходимые для проведения работ.

Разбор полетов: неудачная попытка автоматизации

Мы однажды предприняли попытку автоматизировать процесс мониторинга состояния трансформаторов с использованием датчиков и программного обеспечения. Идея была хорошая, но в итоге не оправдалась. Проблема заключалась в том, что датчики не могли точно определять состояние изоляции трансформаторов, а программное обеспечение не было достаточно гибким для обработки данных. В итоге, мы вернулись к традиционным методам мониторинга, которые оказались более надежными и эффективными.

Это показывает, что не всегда стоит слепо доверять новым технологиям. Важно тщательно оценивать их эффективность и применимость к конкретным условиям эксплуатации. Автоматизация может быть полезной, но она не должна заменять человеческий опыт и квалификацию.

Сейчас мы используем автоматизированные системы только для рутинных задач, таких как сбор и анализ данных. Для выявления скрытых проблем мы продолжаем использовать традиционные методы мониторинга.

Перспективы развития в области эксплуатации оборудования распределительных устройств

В будущем, можно ожидать появления новых технологий, которые значительно улучшат эксплуатацию оборудования распределительных устройств. Например, это могут быть системы искусственного интеллекта, которые будут способны предсказывать поломки и оптимизировать процесс обслуживания. Также, можно ожидать появления новых материалов и конструкций, которые повысят надежность и долговечность оборудования.

Важно следить за развитием этих технологий и внедрять их в свою практику. Это позволит повысить надежность и безопасность работы электроустановок, а также снизить затраты на обслуживание.

Группа Шэнхэн (https://www.csheg.ru/) активно следит за новыми тенденциями в области электроэнергетики и предлагает своим клиентам современные решения для эксплуатации оборудования распределительных устройств.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Низковольтное выдвижное распределительное устройство MNS

Низковольтное выдвижное распределительное устройство MNS -

Лотки кабельные с горячим цинкованием

Лотки кабельные с горячим цинкованием -

Низковольтное распределительное устройство переменного тока GGD

Низковольтное распределительное устройство переменного тока GGD -

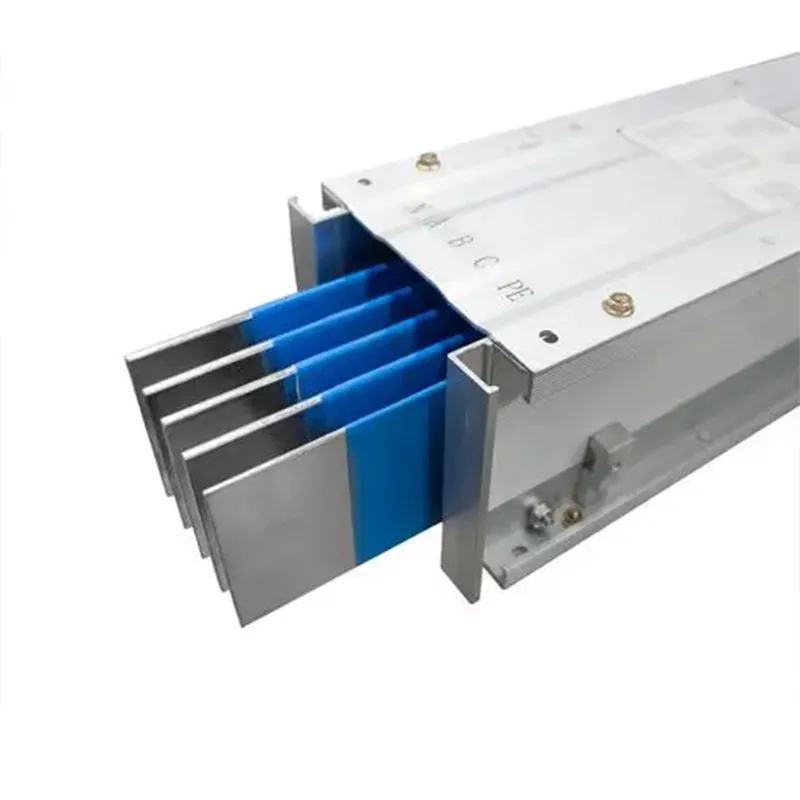

Высоковольтная общая закрытая шинная линия в коробе

Высоковольтная общая закрытая шинная линия в коробе -

Комплектный кольцевой сетевой шкаф с первично-вторичной интеграцией

Комплектный кольцевой сетевой шкаф с первично-вторичной интеграцией -

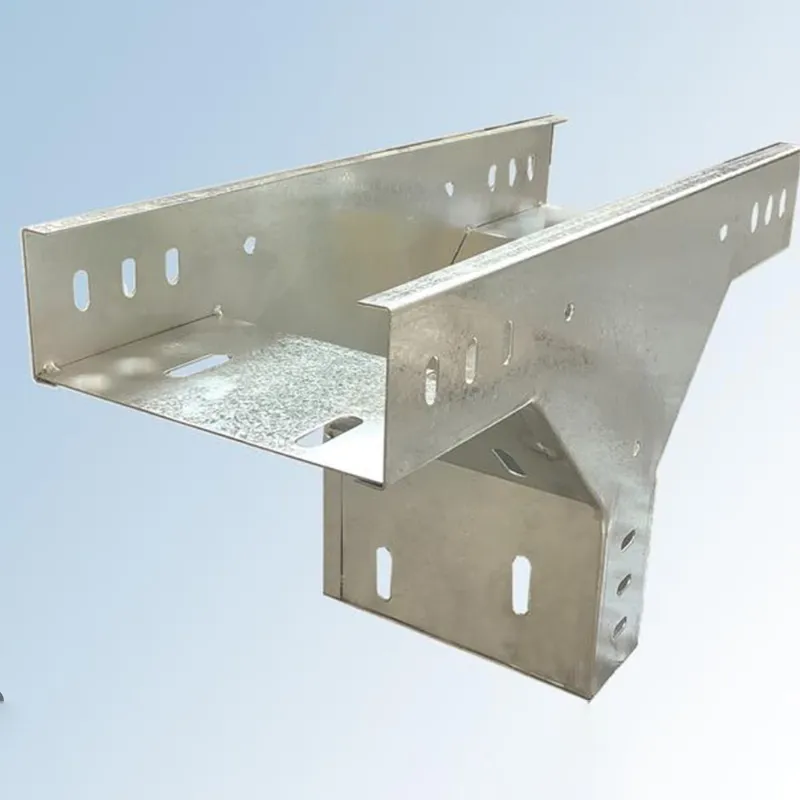

Лотки кабельные оцинкованные

Лотки кабельные оцинкованные -

Шинные каналы для освещения

Шинные каналы для освещения -

Шкаф с нагрузочным выключателем XGN15

Шкаф с нагрузочным выключателем XGN15 -

Комплектные трансформаторные подстанции

Комплектные трансформаторные подстанции -

Шинные каналы огнестойкие

Шинные каналы огнестойкие -

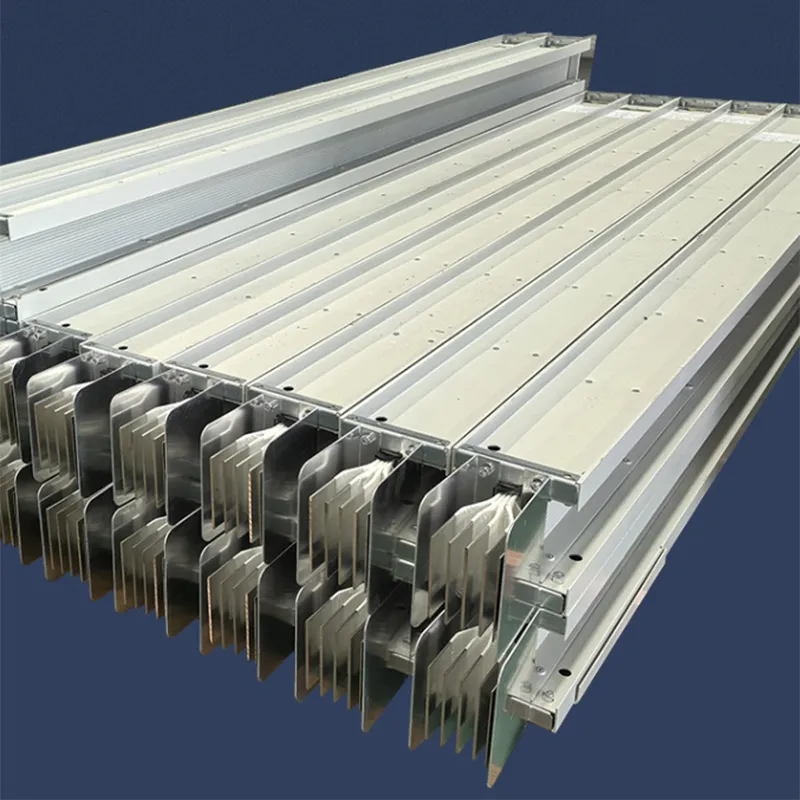

Шинные каналы компактного типа

Шинные каналы компактного типа -

Электрические провода и кабели

Электрические провода и кабели

Связанный поиск

Связанный поиск- Кабель 4

- Oem кабель ввгнг 5

- Дешево кабели и провода для энергетической отрасли

- Дешево комплектные блочно модульные трансформаторные подстанции

- Оптом подземный кабель

- Китай распределительные устройства электрооборудования

- Оптом кру комплектное распределительное устройство

- Китай кабинет высокого и низкого напряжения

- Оптом комплектная трансформаторная подстанция 1000 ква

- Дешево кабельный лоток перфорированный