Oem распределительные устройства под напряжением

OEM распределительные устройства под напряжением – тема, которая часто вызывает недопонимание. Многие считают, что это просто замена готового оборудования на собственное. На самом деле, это гораздо сложнее, особенно когда речь идет о безопасности и надежности. И, поверьте, на практике возникают нюансы, которые не всегда укладываются в техническую документацию.

Общая схема работы и этапы интеграции

В общем виде процесс интеграции **распределительных устройств под напряжением** под брендом заказчика довольно прост – на одной стороне у нас есть стандартное оборудование, а на другой – требования заказчика к маркировке, габаритам и, конечно, к уровню безопасности и функциональности. Чаще всего это начинается с этапа проектирования, где необходимо учесть все особенности интеграции оборудования в существующую систему. На этом этапе критически важно взаимодействие с заказчиком: понимание его нужд, требований к сертификации и готовность к компромиссам.

Далее следует этап изготовления. Здесь уже начинается работа по нанесению маркировки, установке логотипа и адаптации оборудования под требования заказчика. Особое внимание уделяется качеству покраски, нанесению наклеек и другим визуальным элементам, которые должны соответствовать фирменному стилю заказчика. Затем идет этап испытаний и контроля качества, где проверяется соответствие оборудования требованиям безопасности и техническим характеристикам.

И, наконец, этап монтажа и ввода в эксплуатацию. Этот этап требует высокой квалификации специалистов и строгого соблюдения правил безопасности. Важно учитывать особенности существующей электроустановки, а также требования к заземлению и занулению оборудования.

Проблемы, возникающие на практике: от маркировки до сертификации

Я помню один случай, когда мы работали над интеграцией **распределительных устройств под напряжением** для крупной энергетической компании. Первая проблема возникла с маркировкой. Заказчик настаивал на использовании специфической цветовой гаммы для маркировки, которая не соответствовала нашим стандартным решениям. Пришлось потратить много времени и ресурсов на разработку специального покрытия и подбор красок, чтобы обеспечить желаемый эффект. Изначально мы рассматривали вариант использования наклеек, но это оказалось неэффективно с точки зрения долговечности и устойчивости к внешним воздействиям.

Другая проблема связана с сертификацией. Оборудование, произведенное по OEM-технологии, должно пройти все необходимые испытания и получить соответствующие сертификаты. В некоторых случаях это может быть довольно сложным, особенно если оборудование не соответствует требованиям конкретного региона. Нам приходилось работать с различными сертификационными организациями и вносить изменения в конструкцию оборудования, чтобы оно соответствовало требованиям.

Не стоит забывать и о вопросах безопасности. Интеграция **распределительных устройств под напряжением** требует особого внимания к безопасности персонала и оборудования. Необходимо соблюдать все правила и нормы электробезопасности, а также использовать специальное защитное оборудование. В нашем случае, заказчик требовал дополнительных мер защиты от поражения электрическим током, что потребовало дополнительных затрат на разработку и внедрение.

Важность квалифицированных специалистов и контроля качества

Успешная интеграция **распределительных устройств под напряжением** – это не только техническая задача, но и задача, требующая высокой квалификации специалистов. Необходимо иметь опыт работы с различными типами оборудования и уметь решать сложные технические проблемы. Кроме того, важно постоянно повышать квалификацию персонала и следить за новыми технологиями.

Контроль качества на всех этапах производства является обязательным условием для обеспечения надежности и безопасности оборудования. Необходимо проводить регулярные проверки качества материалов, деталей и готовой продукции. Также важно использовать современные методы контроля качества, такие как неразрушающий контроль и функциональное тестирование.

Нельзя недооценивать роль тщательного планирования и подготовки. Прежде чем приступать к интеграции **распределительных устройств под напряжением**, необходимо разработать детальный план работ, определить сроки и бюджет, а также назначить ответственных за каждый этап. Только при грамотной организации работы можно избежать проблем и обеспечить успешное завершение проекта.

Примеры успешных и не очень: выводы и уроки

Встречались у нас случаи как удачных интеграций, так и неудачных. Неудачные часто возникали из-за недостаточного понимания требований заказчика, некачественного проектирования или несоблюдения правил безопасности. Особенно неприятны были случаи, когда оборудование не соответствовало требованиям сертификации или выходило из строя в процессе эксплуатации.

В то же время, были и успешные проекты, которые позволили нам зарекомендовать себя как надежного партнера. Эти проекты отличались высоким уровнем планирования, качеством исполнения и вниманием к деталям. В таких случаях мы всегда старались идти навстречу заказчику и предлагать оптимальные решения, которые отвечали его требованиям и бюджету.

Главный урок, который я вынес из своего опыта, заключается в том, что интеграция **распределительных устройств под напряжением** – это сложный и ответственный процесс, который требует комплексного подхода и высокой квалификации специалистов. Нельзя экономить на качестве материалов и комплектующих, а также на контроле качества. Только при соблюдении всех этих условий можно обеспечить надежность и безопасность оборудования и удовлетворить требования заказчика.

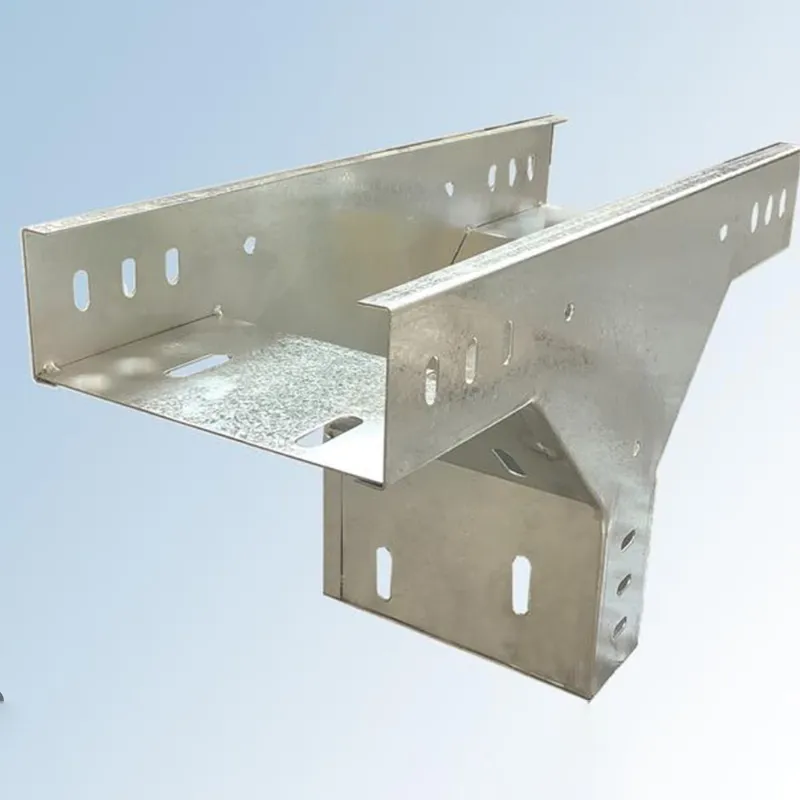

Группа Шэнхэн: ваш надежный партнер в области электрооборудования

Компания Группа Шэнхэн (https://www.csheg.ru/) предлагает комплексные решения в области электроэнергетики, включая **OEM распределительные устройства под напряжением**. Мы гарантируем высокое качество оборудования, соблюдение всех норм и правил безопасности, а также индивидуальный подход к каждому клиенту. Наши специалисты готовы помочь вам в выборе оптимального решения для вашего проекта и обеспечить его успешную реализацию. Мы специализируемся на поставке оборудования и предоставлении услуг по интеграции, монтажу и обслуживанию электрооборудования.

Необходимость постоянного обучения и адаптации к новым требованиям

Электротехника – это область, которая постоянно развивается. Появляются новые технологии, новые стандарты, новые требования к безопасности. Поэтому важно постоянно учиться и адаптироваться к этим изменениям. Нам необходимо следить за новинками в области электрооборудования, осваивать новые методы контроля качества и повышать квалификацию персонала. Только так мы сможем предлагать нашим клиентам самые современные и надежные решения.

Экономическая эффективность OEM подхода при грамотной реализации

Несмотря на кажущуюся сложность, OEM-подход в производстве **распределительных устройств под напряжением** может быть экономически выгодным. Позволяет оптимизировать затраты на разработку и производство, а также сосредоточиться на качестве и инновациях. Но для этого необходимо тщательно планировать все этапы производства и контролировать качество на всех стадиях. Необходимо учитывать все затраты, включая затраты на сертификацию, логистику и обслуживание.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф компенсации реактивной мощности GGJ

Шкаф компенсации реактивной мощности GGJ -

Низковольтное выдвижное распределительное устройство GCK

Низковольтное выдвижное распределительное устройство GCK -

Шкаф с нагрузочным выключателем XGN15

Шкаф с нагрузочным выключателем XGN15 -

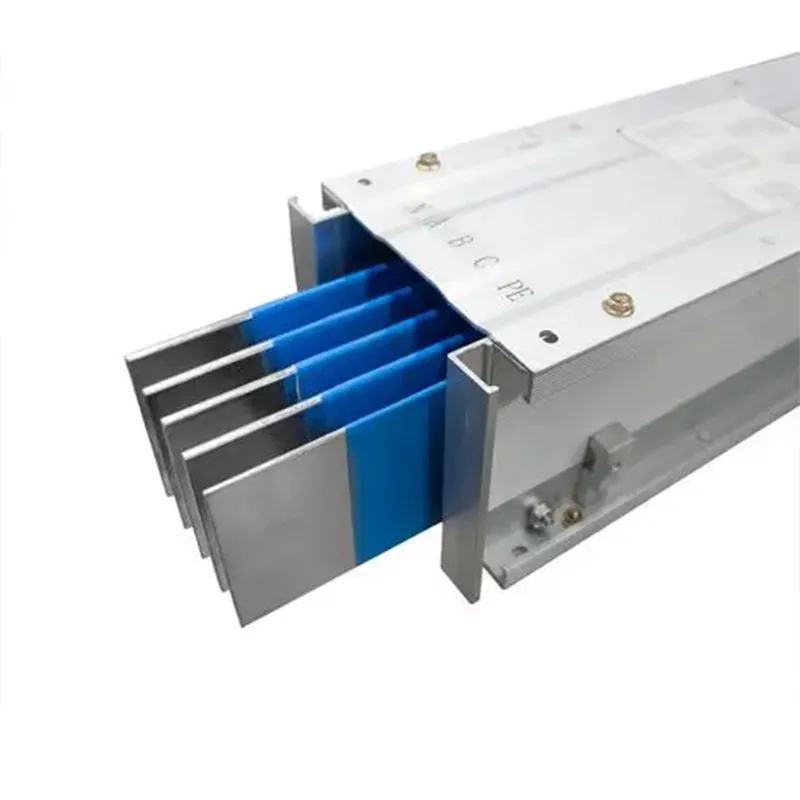

Кабельный лоток из алюминиевого сплава

Кабельный лоток из алюминиевого сплава -

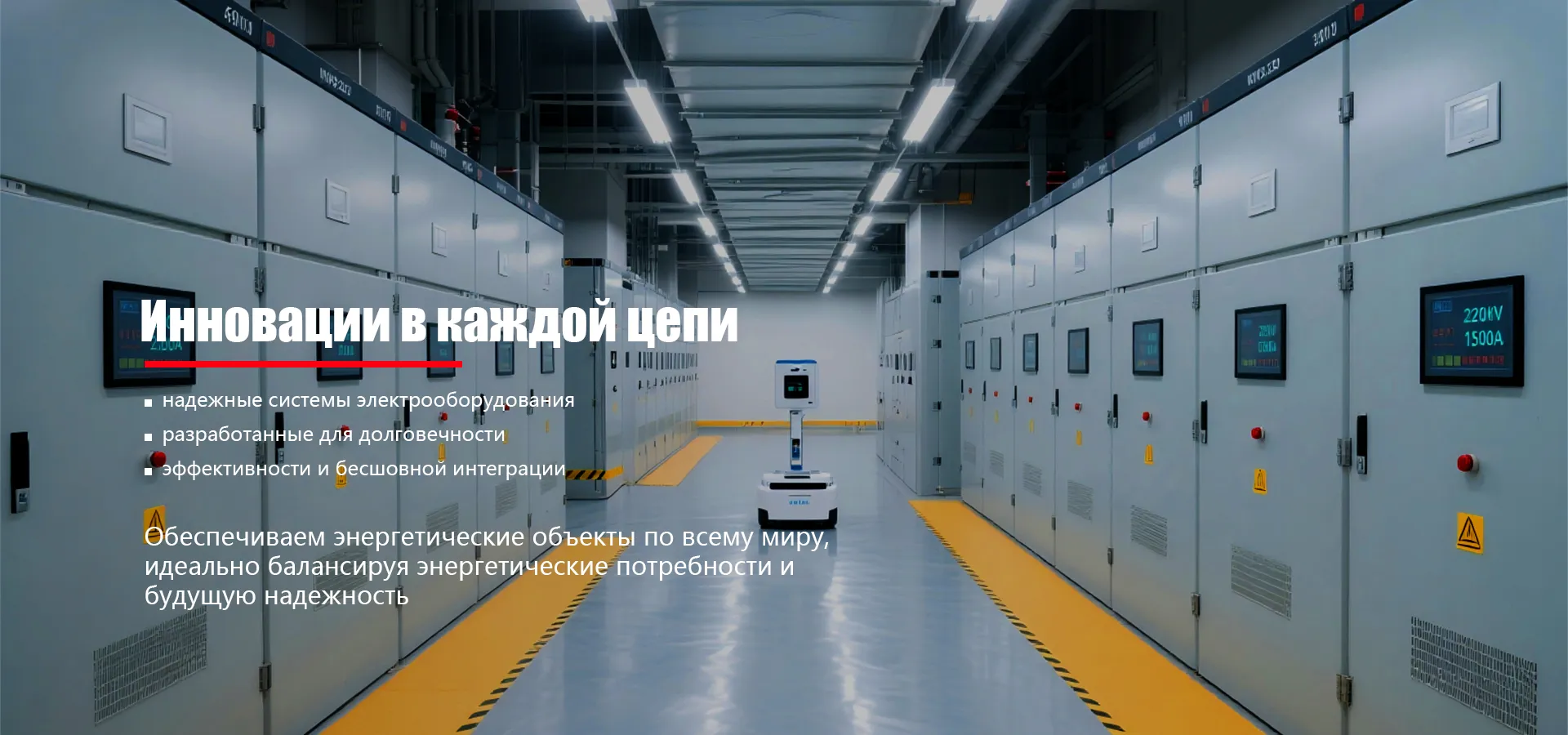

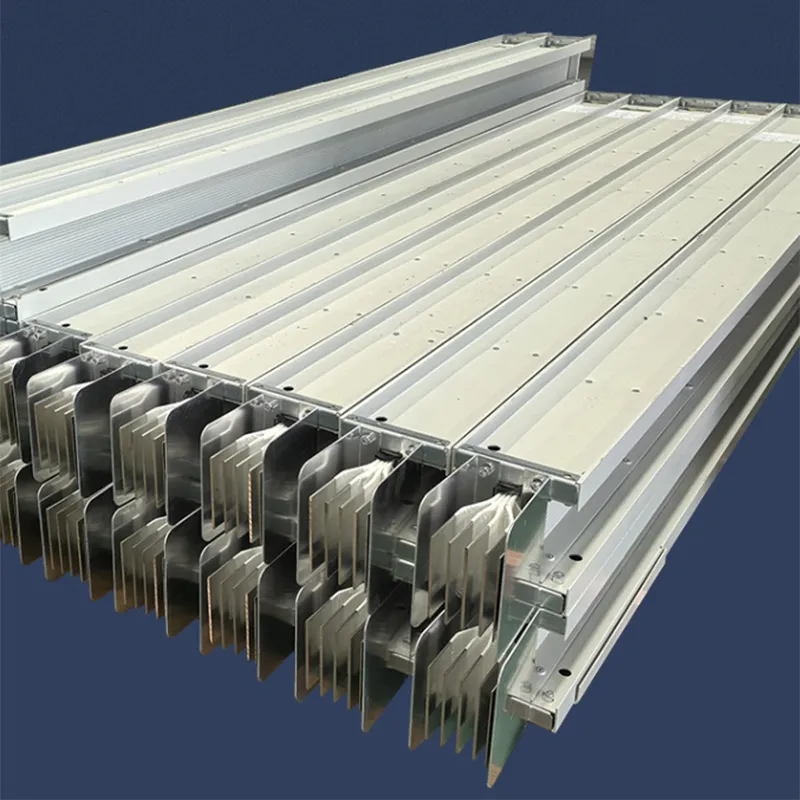

Шинные каналы воздушного типа

Шинные каналы воздушного типа -

Комплектное ячеечное кольцевое сетевое устройство в металлической оболочке HXGN-12

Комплектное ячеечное кольцевое сетевое устройство в металлической оболочке HXGN-12 -

Лотки кабельные оцинкованные

Лотки кабельные оцинкованные -

Комплектное выдвижное коммутационное устройство в металлической оболочке с броневой защитой KYN28A-12

Комплектное выдвижное коммутационное устройство в металлической оболочке с броневой защитой KYN28A-12 -

Шинные каналы огнестойкие

Шинные каналы огнестойкие -

Высоковольтная общая закрытая шинная линия в коробе

Высоковольтная общая закрытая шинная линия в коробе -

Кабельный лоток лестничного типа

Кабельный лоток лестничного типа -

Низковольтное выдвижное распределительное устройство GCS

Низковольтное выдвижное распределительное устройство GCS

Связанный поиск

Связанный поиск- Дешево осмотр оборудования распределительных устройств

- Дешево комплектная трансформаторная подстанция проходного типа

- Китай распределительное устройство трансформаторных подстанций

- Oem бусбар хороший

- Купить распределительное устройство низкого напряжения

- Кабельный лоток 50 50

- Оптом комплектная трансформаторная подстанция 250 ква

- Дешево кабельный лоток перфорированный

- Oem типы распределительных устройств

- Китай комплектные трансформаторные подстанции оборудование