Oem производство подстанций комплектной трансформаторной подстанции

Комплексные трансформаторные подстанции (КТП) – тема, с которой я работаю уже более десяти лет. Часто, когда клиенты обращаются, у них есть общее представление о том, что им нужно, но часто отсутствует понимание масштаба и сложности задачи. Сразу скажу: это не просто сборка готовых модулей. Это проектирование, производство, монтаж, пусконаладка – полный цикл. И ошибки на любом этапе могут дорого обойтись. Особенно, если говорить об ОЕМ производстве подстанций. Многие думают, что просто необходимо найти поставщика, который умеет собирать КТП по чертежам, но реальность гораздо сложнее, особенно когда речь заходит о нестандартных решениях или интеграции с существующими системами.

Основные этапы ОЕМ производства КТП: от проекта до ввода в эксплуатацию

Первый, и самый важный этап – это проектирование. Здесь нужно учитывать множество факторов: технические характеристики, требования заказчика, условия эксплуатации, нормативные документы (ПУЭ, ГОСТы). Многие компании, занимающиеся ОЕМ производством подстанций, уделяют недостаточно внимания этой стадии, и это приводит к проблемам на этапе производства и монтажа. Мы всегда стараемся выходить на предварительные обсуждения с заказчиком, чтобы максимально четко понимать его потребности и выявить потенциальные риски.

Далее следует производство компонентов. Это может быть изготовление корпусов, трансформаторов, выключателей, разъединителей, шин и других элементов. Если производство компонентов осуществляется на собственном оборудовании, то можно более точно контролировать качество и сроки. Если же компоненты закупаются у сторонних поставщиков, то необходимо тщательно выбирать партнеров, которые соответствуют требованиям по качеству и сертификации. Я помню один случай, когда мы заказывали шины у одного поставщика. Качество оказалось крайне низким – высокая влажность, не соответствие сечению. Это потребовало переработки партии и срыв сроков проекта. Этот опыт научил нас уделять особое внимание контролю качества на всех этапах.

После производства компонентов происходит сборка КТП. Этот этап требует высокой квалификации персонала и соблюдения строгих технологических процессов. Важно обеспечить правильную компоновку элементов, надежное соединение электрических цепей, качественную изоляцию. Здесь также играет роль автоматизация – чем больше автоматизированных процессов, тем меньше вероятность ошибок.

Сложности, с которыми сталкиваются при ОЕМ производстве КТП

ОЕМ производство подстанций – это сложная задача, сопряженная с множеством технических и организационных сложностей. Одна из основных сложностей – это интеграция с существующими системами электроснабжения. Это особенно актуально при модернизации существующих объектов. Необходимо учитывать совместимость оборудования, возможности подключения, требования к автоматике и системам защиты. Например, мы однажды работали над проектом по модернизации КТП в промышленном предприятии. Оказалось, что существующая система автоматики несовместима с новым оборудованием. Пришлось разрабатывать и внедрять новую систему, что увеличило стоимость и сроки проекта.

Еще одна проблема – это контроль качества. На каждом этапе производства необходимо проводить контроль качества, чтобы убедиться, что оборудование соответствует требованиям и спецификациям. Это требует использования современного оборудования и квалифицированного персонала. Часто бывает так, что экономия на контроле качества приводит к серьезным последствиям – сбоям в работе оборудования, авариям, финансовым потерям.

Кроме того, стоит учитывать логистические вопросы. Транспортировка КТП – это сложная задача, требующая использования специальной техники и соблюдения правил безопасности. Необходимо также обеспечить правильное хранение оборудования до монтажа. Часто бывает так, что повреждение оборудования при транспортировке приводит к задержкам и дополнительным расходам.

Примеры успешно реализованных проектов и ошибки, которые стоит избегать

В Группа Шэнхэн мы успешно реализовали множество проектов по ОЕМ производству комплектных трансформаторных подстанций. Например, мы модернизировали КТП на крупном нефтеперерабатывающем заводе, заменив устаревшее оборудование на современное. Благодаря использованию современных технологий и тщательной организации производства, нам удалось выполнить проект в срок и в рамках бюджета. Наши специалисты также часто сталкиваются с вопросами оптимизации энергопотребления в рамках КТП. Например, использование более эффективных трансформаторов или внедрение систем рекуперации энергии.

Ошибки, которые стоит избегать при ОЕМ производстве подстанций: пренебрежение проектированием, выбор некачественных поставщиков компонентов, недостаточное внимание контролю качества, игнорирование логистических вопросов. Нужно понимать, что ОЕМ производство подстанций – это не просто техническое задание, это комплексный проект, требующий системного подхода и высокого уровня профессионализма.

Перспективы развития ОЕМ производства КТП

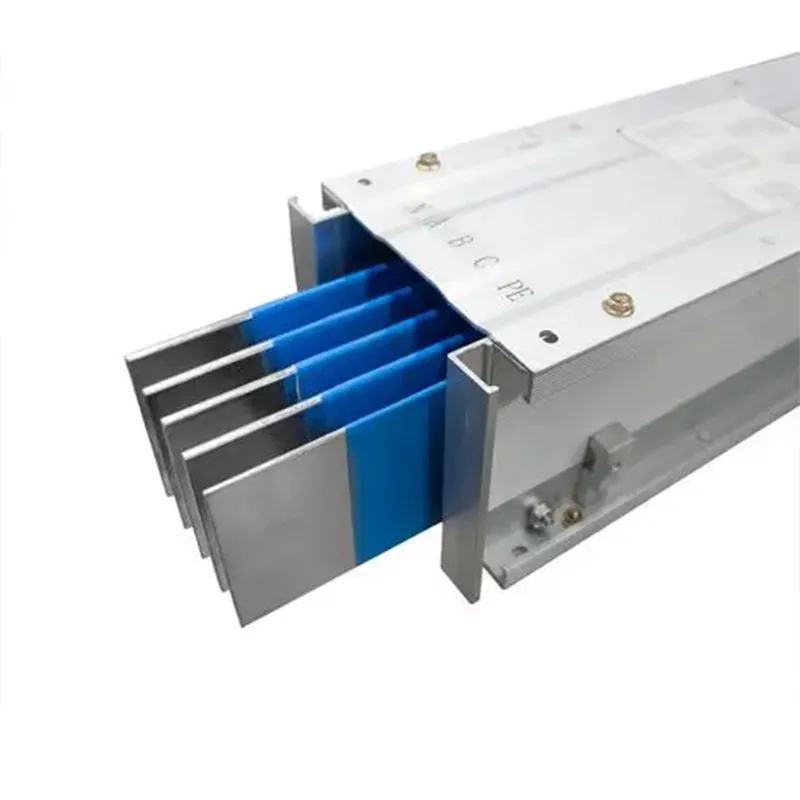

Технологии в области электроэнергетики постоянно развиваются. Появляются новые материалы, новые методы производства, новые системы автоматизации. ОЕМ производство подстанций также не остается в стороне от этих тенденций. Мы видим растущий спрос на КТП с использованием интеллектуальных систем управления, КТП с интегрированными системами защиты, КТП с использованием возобновляемых источников энергии. Мы в Группа Шэнхэн активно работаем над развитием новых технологий и расширением спектра услуг, чтобы удовлетворить растущие потребности наших клиентов. Например, мы изучаем возможности применения модульных КТП, что позволяет сократить сроки монтажа и повысить гибкость системы.

И конечно, нельзя забывать о важности квалифицированного персонала. Обучение и повышение квалификации специалистов – это залог успешного ОЕМ производства подстанций. Мы уделяем большое внимание обучению наших сотрудников, чтобы они могли использовать новейшие технологии и решать самые сложные задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Низковольтное распределительное устройство переменного тока GGD

Низковольтное распределительное устройство переменного тока GGD -

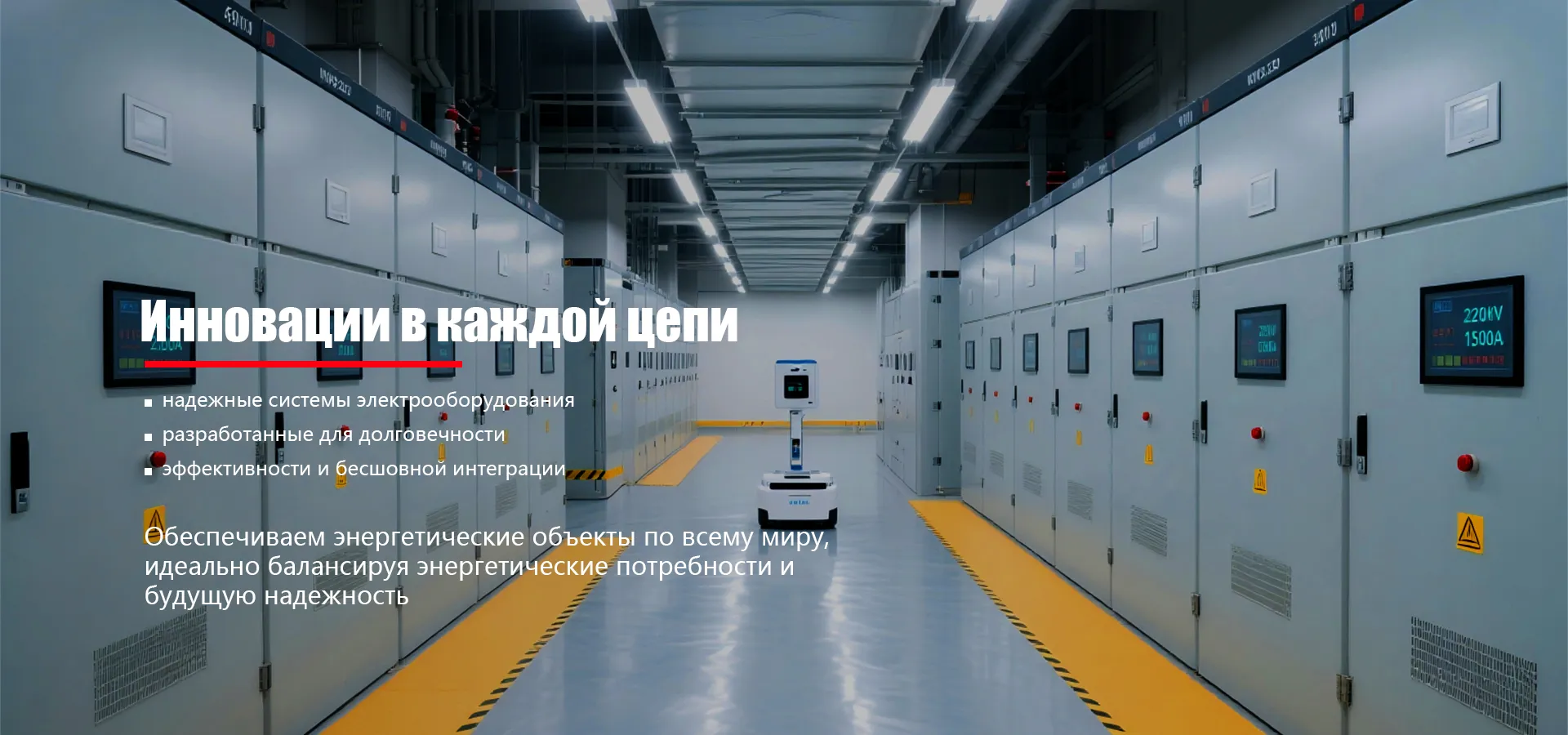

Лотки кабельные больших пролетов

Лотки кабельные больших пролетов -

Низковольтное выдвижное распределительное устройство GCK

Низковольтное выдвижное распределительное устройство GCK -

Низковольтное выдвижное распределительное устройство MNS

Низковольтное выдвижное распределительное устройство MNS -

Электрические провода и кабели

Электрические провода и кабели -

Лотки кабельные с горячим цинкованием

Лотки кабельные с горячим цинкованием -

Лотки кабельные оцинкованные

Лотки кабельные оцинкованные -

Низковольтное выдвижное распределительное устройство GCS

Низковольтное выдвижное распределительное устройство GCS -

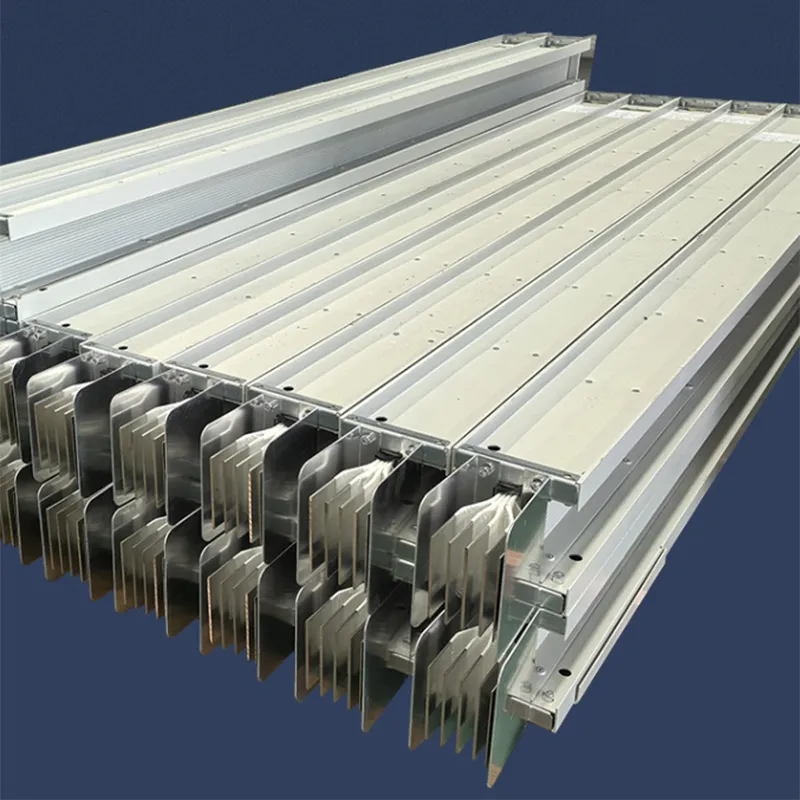

Кабельный лоток из алюминиевого сплава

Кабельный лоток из алюминиевого сплава -

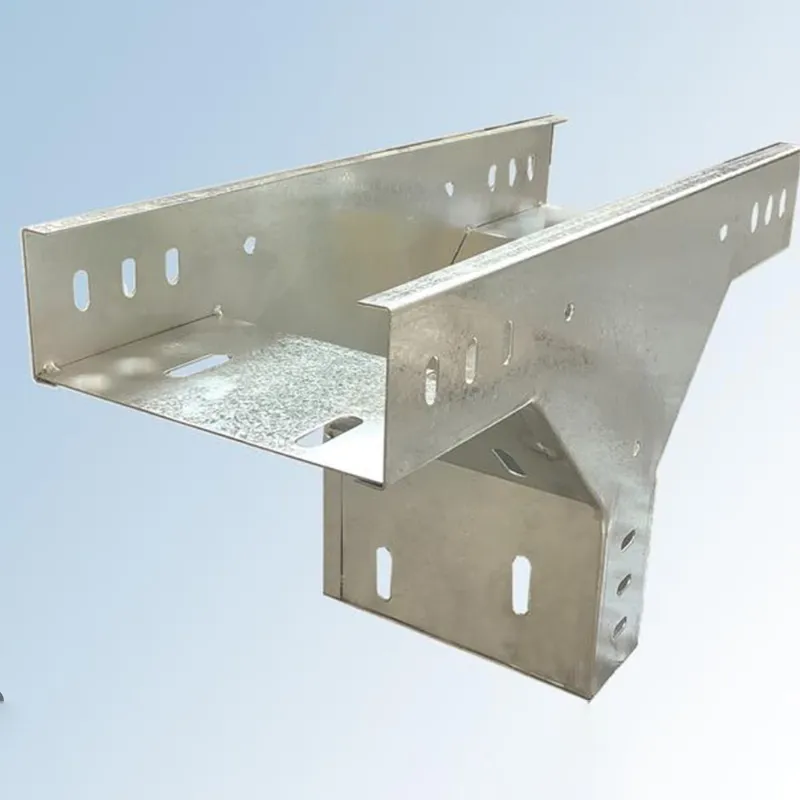

Шинные каналы воздушного типа

Шинные каналы воздушного типа -

Высоковольтная общая закрытая шинная линия в коробе

Высоковольтная общая закрытая шинная линия в коробе -

Кабельный лоток корзинного типа

Кабельный лоток корзинного типа

Связанный поиск

Связанный поиск- Oem кабинет высокого и низкого напряжения

- Oem комплектные трансформаторные подстанции ктп киоскового типа

- Поставка комплектных трансформаторных подстанций

- Дешево кабель хл

- Oem кабель 5

- Оптом комплектные трансформаторные подстанции 10 0.4 кв

- Оптом в 1 распределительное устройство

- Распределительное устройство трансформаторных подстанций

- Китай высоковольтные и низковольтные шкафы (ящики) для металлургической промышленности

- Oem распределительные устройства полы