Oem качественные кабельные лотки

Кабельные лотки – это, на первый взгляд, простая вещь. Но как только начинаешь углубляться в тему, понимаешь, что просто выбрать 'самый дешевый' вариант – огромная ошибка. Часто клиенты приходят с требованием 'чтобы было дешево и сердито', и потом удивляются, почему лотки быстро ржавеют, деформируются, или вообще не соответствуют требуемой грузоподъемности. За годы работы мы видели множество подобных ситуаций. В этой статье я постараюсь поделиться своим опытом, рассказать о ключевых моментах выбора и производства кабельных лотков, особенно в контексте OEM-производства. Хочется сразу отметить, что 'качество' – понятие растяжимое, и оно сильно зависит от назначения лотков.

Что такое OEM в производстве кабельных лотков?

OEM (Original Equipment Manufacturer) – это производство продукции по чужому дизайну и спецификациям. В нашем случае, клиенты предоставляют нам чертежи, требования к материалу, габаритам, нагрузке и другим параметрам. Мы производим лотки в соответствии с их требованиями, а они затем используют их в своих продуктах или продают под своим брендом. Это не просто сборка готовых деталей – это полноценный производственный процесс, начиная от выбора сырья и заканчивая упаковкой готовой продукции. Нам часто задают вопрос: в чем разница между OEM и просто поставкой готовых лотков? Ответ прост: в OEM мы не просто поставляем товар, мы участвуем в создании конечного продукта.

Основные этапы OEM производства кабельных лотков

Этот процесс довольно многоступенчатый. Сначала – детальная разработка конструкции, согласование чертежей. Далее идет подбор материалов: сталь (черная, оцинкованная, с порошковым покрытием), алюминий, пластик. Выбор материала критически важен, он влияет на долговечность, устойчивость к коррозии и, конечно, стоимость. Затем – резка, штамповка, сварка, покраска (если необходимо). Каждый этап требует контроля качества, чтобы исключить дефекты. И, наконец, упаковка и отгрузка.

Важность выбора материала для долговечности

Не стоит экономить на материале. Черная сталь может быть достаточно дешевой, но она быстро ржавеет, особенно во влажной среде. Оцинкованная сталь – более надежный вариант, но и дороже. А полимерное покрытие обеспечивает дополнительную защиту от коррозии и продлевает срок службы лотка. Мы, например, часто используем сталь с порошковым покрытием, особенно для лотков, предназначенных для наружного применения. Однако, это стоит дороже, чем просто оцинковка.

Проблемы, возникающие при недооценке качества кабельных лотков

На практике мы сталкиваемся с множеством проблем, связанных с использованием некачественных лотков. Это и преждевременный выход из строя, и необходимость в постоянном ремонте, и, в конечном итоге, дополнительные затраты на замену. Например, однажды мы получили заказ на производство лотков для кабельного трасса, где клиент выбрал самый дешевый материал. Через полгода после установки лотки начали деформироваться и ржаветь, что привело к серьезным проблемам с электроснабжением. В итоге, клиенту пришлось нести значительные убытки и переделывать всю систему.

Контроль качества на каждом этапе – залог успеха

Контроль качества – это не просто формальность, это необходимость. На каждом этапе производства мы проводим проверки: от проверки чертежей до финальной упаковки. Используем различные методы контроля: визуальный осмотр, измерение размеров, испытания на прочность и коррозионную стойкость. Мы используем, например, ультразвуковой контроль сварных швов, что позволяет выявить дефекты, которые не видны невооруженным глазом.

Особенности производства кабельных лотков по индивидуальным размерам

Многие клиенты нуждаются в кабельных лотках нестандартных размеров и форм. В этом случае требуется более сложная разработка конструкции и более точное исполнение. Мы используем современное оборудование, включая станки с ЧПУ, что позволяет нам производить лотки с высокой точностью и повторяемостью. Но даже при использовании современного оборудования, ручной контроль качества остается необходимым. Мы уделяем особое внимание геометрии лотка, чтобы гарантировать его надежную установку и безопасное размещение кабелей.

Проблемы при производстве нестандартных моделей

С нестандартными размерами часто возникают проблемы с выбором оптимальной технологии производства. Например, сложная форма может потребовать использования специальных штампов или нестандартных методов сварки. Важно заранее продумать все детали и выбрать наиболее эффективный и экономичный способ производства. Иногда приходится разрабатывать новые штампы, что увеличивает стоимость производства. Это нужно учитывать при формировании ценового предложения.

Примеры успешных OEM проектов

Мы успешно реализовали множество OEM проектов для различных клиентов: от производителей электрооборудования до строительных компаний. Один из самых интересных проектов – производство лотков для систем видеонаблюдения. Клиент требовал лотки с высокой степенью защиты от внешних воздействий и устойчивостью к механическим повреждениям. Мы использовали алюминиевый сплав с порошковым покрытием, что позволило нам удовлетворить все требования клиента. Клиент остался очень доволен качеством нашей продукции и продолжает сотрудничать с нами.

Работа с клиентами: ключевой фактор успеха

Успех OEM производства зависит не только от качества продукции, но и от эффективной коммуникации с клиентом. Важно понимать их потребности и требования, предлагать оптимальные решения и своевременно решать возникающие проблемы. Мы всегда стараемся поддерживать тесные отношения с нашими клиентами, чтобы обеспечить им максимальную удовлетворенность нашей работой. Часто приходится идти на компромиссы, чтобы найти оптимальный баланс между ценой, качеством и сроками поставки.

В заключение хочется еще раз подчеркнуть, что выбор качественных кабельных лотков – это инвестиция в безопасность и надежность электроснабжения. Не стоит экономить на качестве, иначе потом придется дорого заплатить. Мы готовы предложить вам широкий спектр услуг по OEM производству кабельных лотков и помочь вам решить любые задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

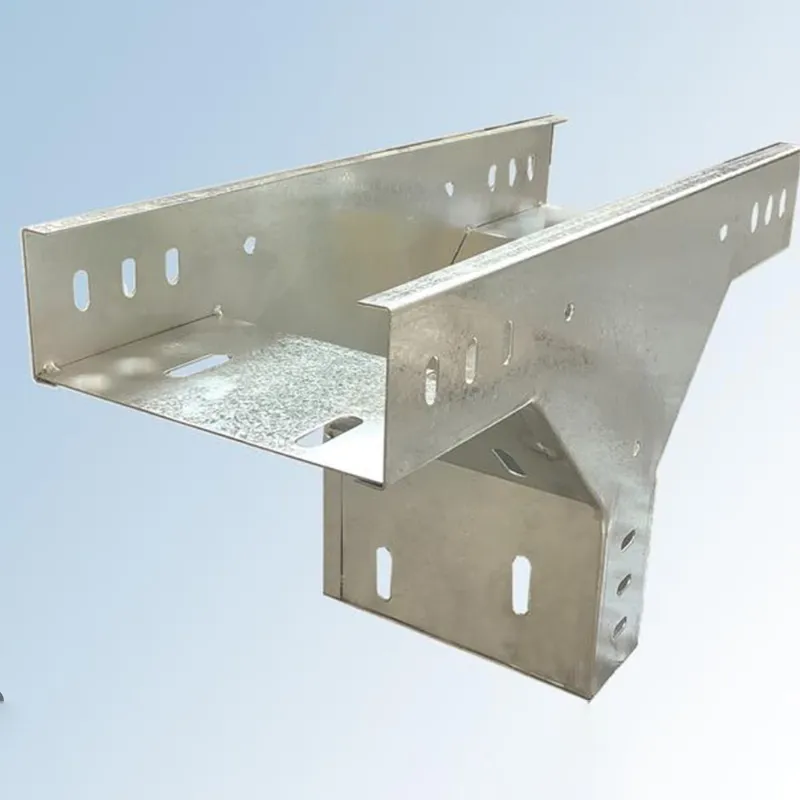

Лотки кабельные больших пролетов

Лотки кабельные больших пролетов -

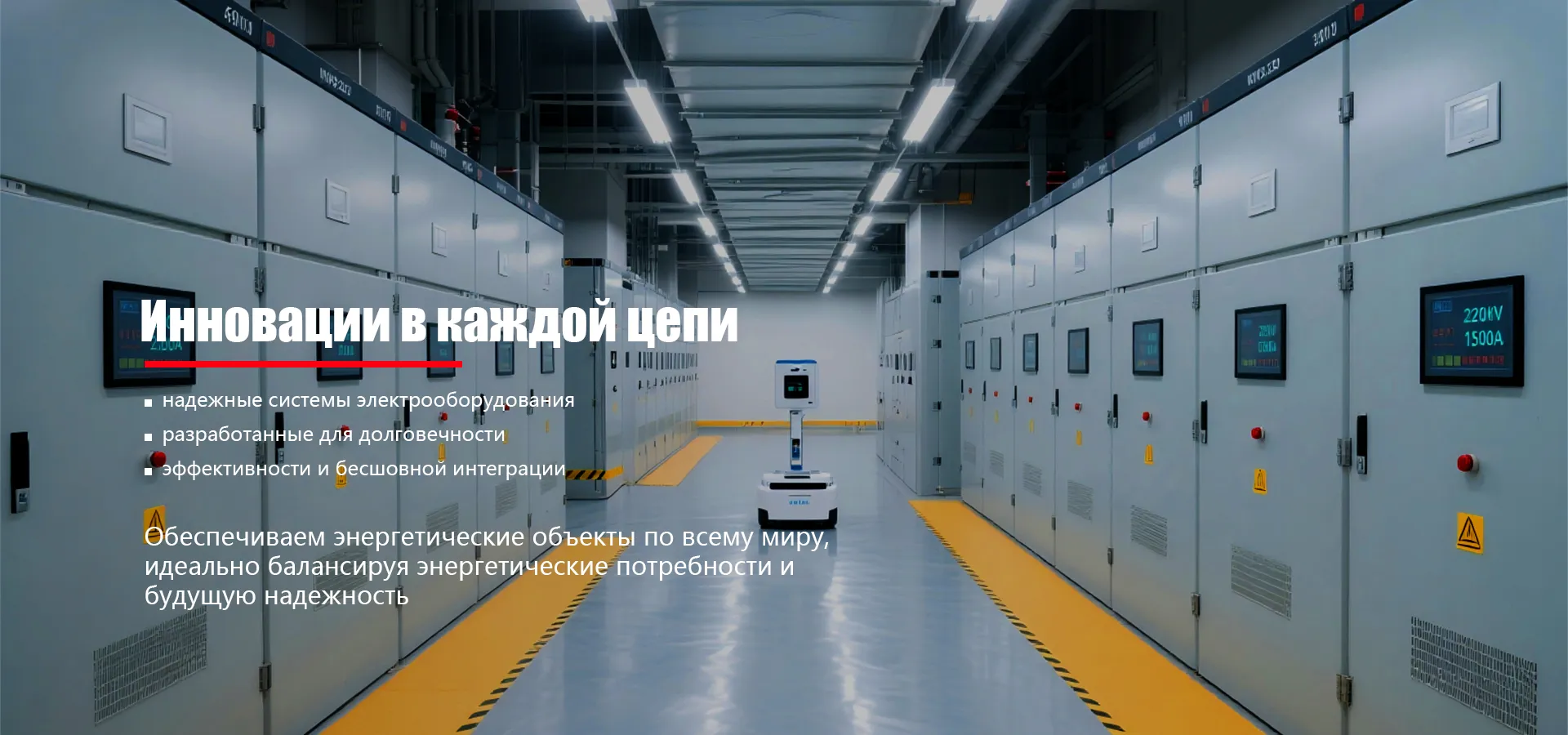

Кабельный лоток из алюминиевого сплава

Кабельный лоток из алюминиевого сплава -

Комплектное выдвижное коммутационное устройство в металлической оболочке с броневой защитой KYN28A-12

Комплектное выдвижное коммутационное устройство в металлической оболочке с броневой защитой KYN28A-12 -

Кабельный лоток корзинного типа

Кабельный лоток корзинного типа -

Шинные каналы воздушного типа

Шинные каналы воздушного типа -

Шкаф компенсации реактивной мощности GGJ

Шкаф компенсации реактивной мощности GGJ -

Шинные каналы компактного типа

Шинные каналы компактного типа -

Шкаф с нагрузочным выключателем XGN15

Шкаф с нагрузочным выключателем XGN15 -

Кабельный лоток желобкового типа

Кабельный лоток желобкового типа -

Шинные каналы огнестойкие

Шинные каналы огнестойкие -

Лотки кабельные оцинкованные

Лотки кабельные оцинкованные -

Электрические провода и кабели

Электрические провода и кабели

Связанный поиск

Связанный поиск- Oem кабельный лоток 200

- Оптом контейнерные трансформаторные подстанции

- Оптом комплектные трансформаторные подстанции типы

- Оптом кабель 3х

- Распределительные устройства для металлургии

- Дешево кабель 10

- Oem комплектная трансформаторная подстанция 1000 ква

- Дешево распределительное устройство высокого напряжения

- Дешево типы распределительных устройств

- Китай блочная комплектная трансформаторная подстанция