Oem кабель 6

ОЕМ кабель 6 – это термин, который часто всплывает в обсуждениях, связанных с электротехникой, но часто понимается поверхностно. Многие считают его просто обозначением типа кабеля, однако на деле это гораздо сложнее. Речь идет о комплексном заказе кабеля по индивидуальным требованиям, что требует глубокого понимания спецификации, производства и контроля качества. В этой статье я постараюсь поделиться своим опытом, как это обычно бывает в нашей работе – не идеализированным, а с реальными сложностями и уроками, которые мы выучили на практике.

Что такое 'ОЕМ кабель 6' на самом деле?

Если говорить упрощенно, то 'ОЕМ кабель 6' – это кабель, произведенный по заказу клиента, с учетом его уникальных требований. 'ОЕМ' (Original Equipment Manufacturer) означает производитель оригинального оборудования. Но '6' в названии – это не стандартное обозначение характеристик кабеля, а скорее внутренний код или идентификатор в определенной системе классификации, которую использует конкретный производитель или клиент. Это может быть связано с размерами жилы, типом изоляции, степенью защиты или другими параметрами.

На практике это означает, что клиент предоставляет подробную спецификацию, включающую в себя все необходимые характеристики кабеля: сечение, тип изоляции, количество жил, способ прокладки, условия эксплуатации (температура, влажность, механические нагрузки) и т.д. Мы, как производитель, затем разрабатываем технологию производства и изготавливаем кабель в соответствии с этими требованиями. Важно понимать, что '6' – это не универсальный параметр, и его значение может сильно варьироваться в зависимости от конкретной задачи.

Проблемы, возникающие при работе с ОЕМ кабелем

Работа с ОЕМ кабелем не всегда проста. Часто возникают проблемы, связанные с неполной или неточной спецификацией. Клиент может не понимать всех технических нюансов, что приводит к ошибкам в заказе и, как следствие, к проблемам при производстве. Например, клиент может указать неверное сечение жилы, что приведет к неоптимальным электрическим характеристикам кабеля. Или он может не учесть условия эксплуатации, что может привести к преждевременному выходу кабеля из строя.

Еще одна проблема – контроль качества. Важно обеспечить соответствие кабеля спецификации и требованиям клиента. Это требует использования современного оборудования для тестирования и контроля качества на всех этапах производства. Мы используем различные методы контроля: проверку изоляции, сопротивления, механической прочности и т.д. Но даже при наличии всех этих мер, всегда есть риск возникновения дефектов.

Опыт из практики: заказ на промышленное предприятие

Недавно мы работали над заказом на ОЕМ кабель для крупного промышленного предприятия. Им требовался кабель для передачи электроэнергии между двумя распределительными щитами, работающими в агрессивной среде (высокая влажность, наличие химических реагентов). Спецификация была очень подробной и включала в себя требования по устойчивости изоляции к воздействию химических веществ, а также по механической прочности кабеля.

Нам потребовалось провести дополнительные исследования, чтобы подобрать оптимальный тип изоляции и оболочки кабеля. Мы проконсультировались с производителями изоляционных материалов и провели лабораторные испытания различных образцов. В итоге мы выбрали кабель с полиэтиленовой изоляцией, устойчивой к воздействию химических веществ, и с защитной оболочкой из поливинилхлорида. После изготовления мы провели комплексное тестирование кабеля, чтобы убедиться в его соответствии всем требованиям спецификации. В процессе производства было обнаружено, что один из поставщиков компонентов предоставил некачественный материал, что потребовало дополнительных усилий для исправления ситуации. Это подчеркивает важность тщательного отбора поставщиков и строгого контроля качества.

Технические нюансы и распространенные ошибки

При разработке технологии производства ОЕМ кабеля важно учитывать множество технических нюансов. Например, необходимо правильно подобрать параметры вихретока, чтобы избежать перегрева кабеля. Важно также учитывать влияние температуры на механические свойства изоляции. И, конечно же, необходимо соблюдать требования стандартов безопасности.

Частая ошибка – неверный выбор типа кабеля. Например, использование кабеля с неоптимальной геометрией может привести к ухудшению электрических характеристик и снижению срока службы. Еще одна распространенная ошибка – неправильная установка зачистки и наконечников. Это может привести к повреждению изоляции и возникновению короткого замыкания. Игнорирование этих моментов может привести к серьезным последствиям.

Выбор материалов и их влияние на характеристики

Выбор материалов для изготовления ОЕМ кабеля играет ключевую роль в его характеристиках. Тип изоляции, оболочки, жилы, а также используемые добавки влияют на электрические, механические и термические свойства кабеля. Например, использование высококачественного полиэтилена для изоляции обеспечивает хорошую диэлектрическую прочность и устойчивость к воздействию влаги. При работе с кабелями, эксплуатируемыми при высоких температурах, важно использовать материалы, устойчивые к термическому воздействию. В нашем случае, для промышленного кабеля, мы выбирали материалы, выдерживающие широкий диапазон температур и агрессивные среды.

Проблемы с контролем параметров и сертификацией

Контроль параметров ОЕМ кабеля – это сложный и ответственный процесс. Необходимо контролировать не только механические характеристики, но и электрические свойства кабеля, такие как сопротивление изоляции, сопротивление стенки, прочность диэлектрической проницаемости. Кроме того, необходимо проводить испытания на соответствие требованиям международных стандартов безопасности. Получение сертификата соответствия является обязательным условием для продажи кабеля. На практике, получение необходимых сертификатов может занять значительное время и потребовать дополнительных затрат.

В последние годы наблюдается тенденция к ужесточению требований к безопасности кабелей. Это связано с ростом числа электротехнических аварий и необходимостью повышения надежности электроснабжения. Производители кабелей должны постоянно совершенствовать свои технологии и использовать новые материалы, чтобы соответствовать этим требованиям. Мы постоянно работаем над улучшением качества нашей продукции и внедряем новые методы контроля.

Группа Шэнхэн: комплексные решения для электроэнергетики

Группа Шэнхэн – это компания, которая предоставляет комплексные операционные услуги для электроэнергетических систем 'под ключ'. Мы специализируемся на производстве ОЕМ кабелей различного назначения, включая кабельные линии электропередач, кабельные линии связи и кабельные системы для промышленных предприятий. Мы предлагаем полный цикл услуг: от разработки технологии производства до поставки готовой продукции и гарантийного обслуживания.

Наша команда состоит из опытных инженеров и специалистов по качеству, которые готовы помочь вам в решении любых задач, связанных с выбором и изготовлением кабелей. Мы используем современное оборудование и материалы, чтобы обеспечить высокое качество нашей продукции. Мы стремимся к долгосрочному сотрудничеству с нашими клиентами и предлагаем гибкие условия сотрудничества. Подробнее о наших услугах и продукции можно узнать на нашем сайте: https://www.csheg.ru.

В заключение хочу сказать, что ОЕМ кабель 6 – это не просто кабель, это комплексное решение, требующее глубокого понимания технических аспектов и опыта работы. Мы надеемся, что эта статья поможет вам лучше понять все нюансы работы с ОЕМ кабелями и избежать ошибок при заказе. Важно тщательно продумать спецификацию, выбрать надежного поставщика и контролировать качество продукции на всех этапах производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплектное выдвижное коммутационное устройство в металлической оболочке с броневой защитой KYN28A-12

Комплектное выдвижное коммутационное устройство в металлической оболочке с броневой защитой KYN28A-12 -

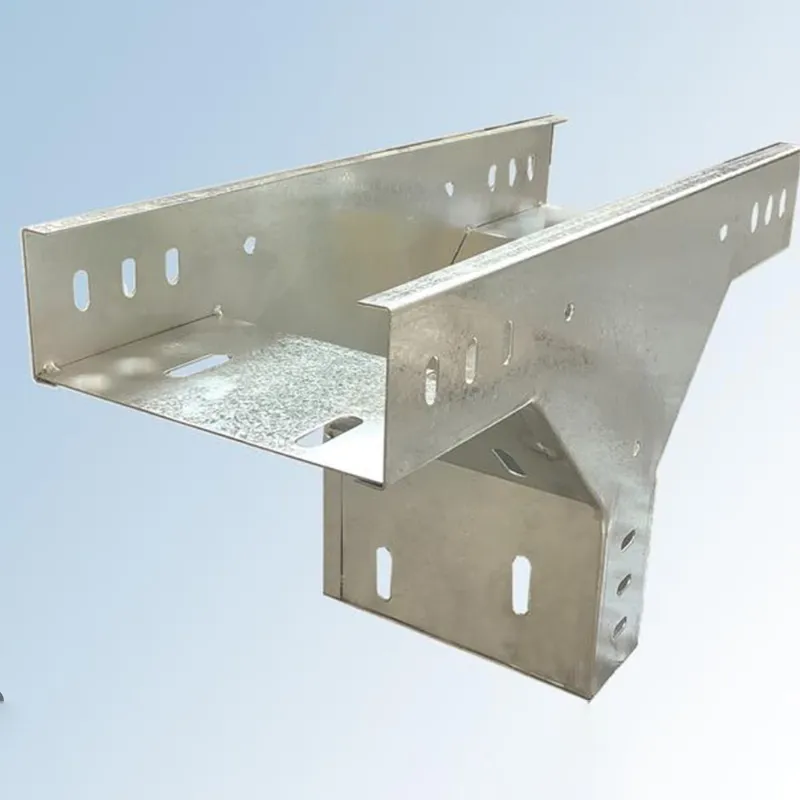

Лотки кабельные с горячим цинкованием

Лотки кабельные с горячим цинкованием -

Лотки кабельные из нержавеющей стали

Лотки кабельные из нержавеющей стали -

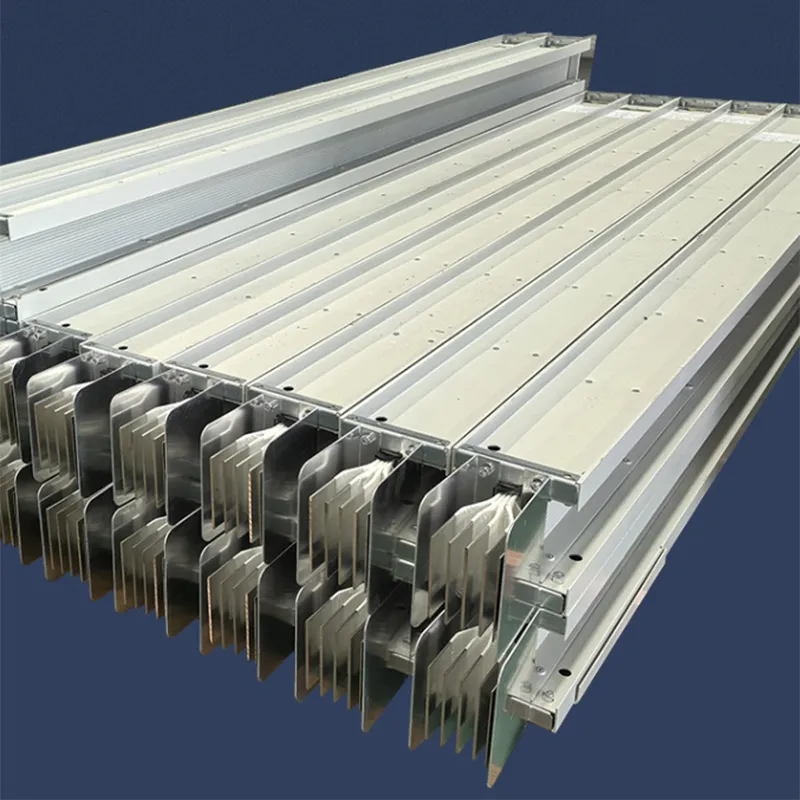

Шинные каналы огнестойкие

Шинные каналы огнестойкие -

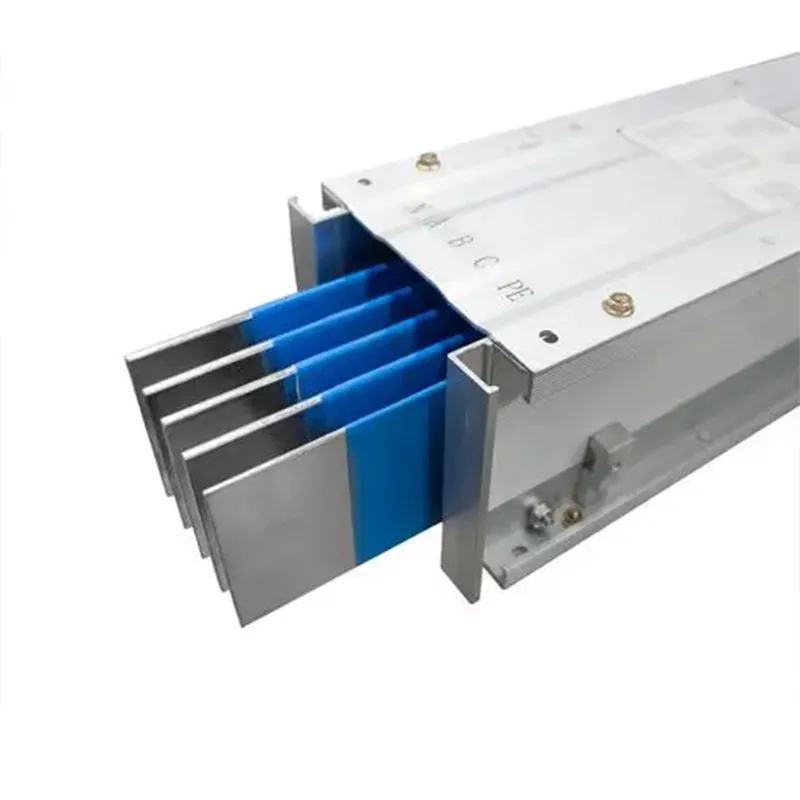

Шинные каналы компактного типа

Шинные каналы компактного типа -

Силовой распределительный шкаф XL

Силовой распределительный шкаф XL -

Кабельный лоток лестничного типа

Кабельный лоток лестничного типа -

Шкаф компенсации реактивной мощности GGJ

Шкаф компенсации реактивной мощности GGJ -

Шинные каналы воздушного типа

Шинные каналы воздушного типа -

Шинные каналы огнестойкие

Шинные каналы огнестойкие -

Электрические провода и кабели

Электрические провода и кабели -

Лотки кабельные больших пролетов

Лотки кабельные больших пролетов

Связанный поиск

Связанный поиск- Купить кабель 1.5

- Китай распределительное устройство 6 кв

- Oem кабинеты (коробки) высокого и низкого напряжения для энергетической отрасли

- Oem 0 кабель

- Кабинеты (коробки) высокого и низкого напряжения для военных объектов

- Купить кабель 3

- Oem коммутационные аппараты распределительных устройств

- Дешево кабель 16

- Оптом бетонная комплектная трансформаторная подстанция

- Дешево комплектные трансформаторные подстанции россия