Oem заказ шинопровода бусбар

Шинопроводы и бусбары – это, казалось бы, простая штука. Но поверьте, если вы не сталкивались с ними изнутри, то легко недооценить всю сложность их производства, особенно если речь идет о заказной продукции. Часто клиенты хотят получить готовое решение, а конечный результат оказывается далек от идеала. Чаще всего проблема не в качестве материалов, а в тонких нюансах проектирования, сборки и, что немаловажно, понимании специфики предполагаемого применения. Сегодня хочу поделиться опытом, как мы в Группа Шэнхэн решаем эти задачи, и какие подводные камни встречаем на пути.

Заказной шинопровод: от идеи до реализации

Нам часто поступают запросы на оem заказ шинопровода бусбар. Изначально клиент формулирует задачу очень широко, часто не приводя конкретных требований. 'Нам нужен шинопровод для промышленного объекта', – говорит он. А что это значит? Какой ток? Какая рабочая температура? Какие требования к изоляции? Какой тип монтажа? Это только малая часть вопросов, которые нужно выяснить на первом этапе. Игнорирование этих вопросов приводит к переделкам, задержкам и, в конечном итоге, к недовольству клиента. Мы всегда начинаем с детального изучения технического задания, а лучше – с личной встречи и обсуждения проекта.

Важно понимать, что бусбары – это не просто медные или алюминиевые полосы. Это сложный элемент электрической системы, который должен выдерживать значительные нагрузки и обеспечивать надежную передачу энергии. Выбор материала, геометрии и способа охлаждения – это критически важные решения, которые напрямую влияют на срок службы и безопасность системы. Например, при выборе материала нужно учитывать не только его проводимость, но и коррозионную стойкость в конкретных условиях эксплуатации. Алюминиевые бусбары, как правило, дешевле медных, но требуют более тщательной обработки и контроля качества, чтобы избежать проблем с окислением и электрическим сопротивлением.

Проблемы монтажа и крепления

Недооценивают часто и вопросы монтажа. Даже идеально спроектированный и изготовленный шинопровод может выйти из строя, если его неправильно установить. Крепление – это отдельная головная боль. Нужно учитывать вес системы, вибрации и возможные тепловые расширения. Мы работаем с различными способами монтажа: натяжные крепления, хомуты, кронштейны. Выбор способа зависит от конструкции здания, типа проводки и требований к надежности. Иногда возникает ситуация, когда необходимо предусмотреть возможность дальнейшего расширения системы – это тоже нужно учитывать при проектировании.

Реальный пример: У одного клиента мы делали шинопровод для нового производственного цеха. Все было рассчитано идеально с точки зрения электрической мощности. Но при монтаже оказалось, что стены цеха неровные, и стандартные крепления не подходят. Пришлось разработать индивидуальные крепления, что увеличило стоимость и сроки проекта. Это показывает, что важно учитывать все факторы, которые могут повлиять на монтаж системы.

Особенности изготовления бусбара из алюминия

Работа с алюминием требует особого подхода. Он более мягкий, чем медь, поэтому его легче деформировать. При изготовлении нужно строго соблюдать технологию обработки, чтобы избежать трещин и других дефектов. Важно также правильно выбрать сплав, чтобы обеспечить необходимую прочность и коррозионную стойкость. Мы используем только сертифицированные алюминиевые сплавы, которые соответствуют всем требованиям нормативных документов.

Проблемы с соединениями шинопровода

Соединения – это слабые места в любой электрической системе. Некачественное соединение может привести к перегреву, обрыву цепи и даже пожару. Мы используем различные методы соединения: сварка, пайка, винтовые соединения. Выбор метода зависит от типа материала и требований к надежности. Все соединения должны быть тщательно проверены на качество и соответствие требованиям безопасности. Мы используем специальное оборудование и квалифицированных специалистов для выполнения этих работ.

Контроль качества: залог надежности

Для нас контроль качества – это не просто формальность, а неотъемлемая часть производственного процесса. Мы проводим контроль качества на всех этапах: от входного контроля материалов до финальной проверки готовой продукции. Используем современное измерительное оборудование для проверки электрических параметров, механической прочности и изоляционных свойств. Мы стремимся к тому, чтобы каждый шинопровод и бусбар, покидающий наш цех, соответствовал самым высоким требованиям качества и безопасности.

Важным этапом контроля является визуальный осмотр. Мы проверяем наличие дефектов, такие как трещины, сколы, царапины, загрязнения. Также проверяем правильность размеров и геометрии элементов. Мы используем систему учета дефектов, чтобы отслеживать их динамику и выявлять причины возникновения.

Что может пойти не так? Несколько личных наблюдений

За годы работы мы накопили большой опыт и знаем, какие проблемы могут возникнуть при производстве и эксплуатации шинопроводов и бусбара. Одна из распространенных проблем – это перегрев системы. Это может быть вызвано недостаточным сечением проводников, неправильным выбором материала или плохим охлаждением. Другая проблема – это коррозия. Особенно часто она возникает в агрессивных средах. Мы стараемся избегать этих проблем, тщательно проектируя системы и используя качественные материалы.

Иногда бывает сложно найти квалифицированных специалистов для монтажа и обслуживания шинопроводов. Неправильный монтаж может привести к серьезным последствиям. Поэтому мы всегда рекомендуем использовать услуги сертифицированных монтажных организаций.

Опыт работы с различными типами шинопроводов

Мы изготавливаем шинопроводы различного типа: с изоляцией, без изоляции, с охлаждением водой, с воздушным охлаждением. Мы работаем с различными материалами: медь, алюминий, сплавы меди и алюминия. Мы можем изготовить бусбары любой конфигурации и размера.

Группа Шэнхэн: ваш надежный партнер

Мы в Группа Шэнхэн понимаем, что шинопровод и бусбар – это важный элемент любой электрической системы. Мы предлагаем полный спектр услуг: от проектирования и изготовления до монтажа и обслуживания. Мы стремимся к тому, чтобы каждый наш клиент был доволен результатом.

Если вам нужен надежный поставщик шинопроводов и бусбара, обращайтесь к нам. Мы всегда готовы помочь вам решить любые задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплектный кольцевой сетевой шкаф с первично-вторичной интеграцией

Комплектный кольцевой сетевой шкаф с первично-вторичной интеграцией -

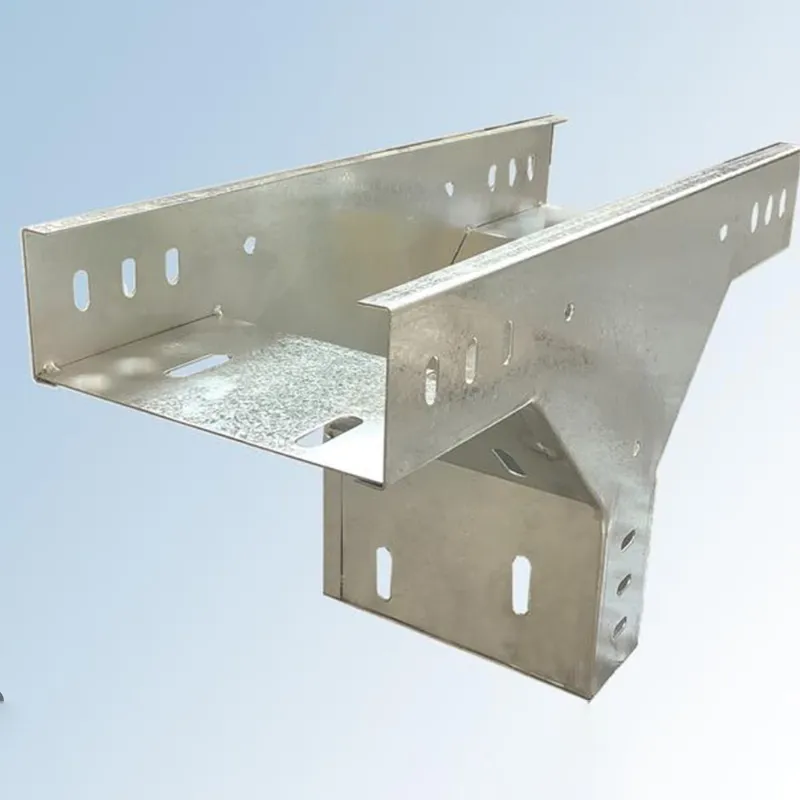

Лотки кабельные из нержавеющей стали

Лотки кабельные из нержавеющей стали -

Низковольтное распределительное устройство переменного тока GGD

Низковольтное распределительное устройство переменного тока GGD -

Шинные каналы огнестойкие

Шинные каналы огнестойкие -

Шинные каналы огнестойкие

Шинные каналы огнестойкие -

Низковольтное выдвижное распределительное устройство GCK

Низковольтное выдвижное распределительное устройство GCK -

Шинные каналы компактного типа

Шинные каналы компактного типа -

Силовой распределительный шкаф XL

Силовой распределительный шкаф XL -

Кабельный лоток из алюминиевого сплава

Кабельный лоток из алюминиевого сплава -

Комплектное выдвижное коммутационное устройство в металлической оболочке с броневой защитой KYN28A-12

Комплектное выдвижное коммутационное устройство в металлической оболочке с броневой защитой KYN28A-12 -

Низковольтное выдвижное распределительное устройство MNS

Низковольтное выдвижное распределительное устройство MNS -

Лотки кабельные больших пролетов

Лотки кабельные больших пролетов

Связанный поиск

Связанный поиск- Гост кабель

- Дешево изоляция кабеля

- Оптом высоковольтные и низковольтные шкафы (ящики) для нефтехимической промышленности

- Китай контейнерные трансформаторные подстанции

- Высоковольтные и низковольтные шкафы (ящики) для металлургической промышленности

- Дешево кабинеты (коробки) высокого и низкого напряжения для военных объектов

- Дешево лоток кабельный стальной

- Оптом бусбар на низкое напряжение

- Купить кабель 8

- Оптом распределительное устройство высокого напряжения