Oem высококачественный кабель

ОЕМ высококачественный кабель – это, казалось бы, простой запрос. Но за ним скрывается целый мир нюансов, которые часто упускают из виду. Многие заказчики, и я не исключение, думают, что просто заказывают кабель определенной спецификации. На деле же, успех проекта напрямую зависит от множества факторов, начиная от выбора поставщика и заканчивая контролем качества на каждом этапе производства. Я проведу небольшую экскурсию в мир производства кабельной продукции, поделившись опытом и ошибками, которые мы совершали в нашей компании, Группа Шэнхэн. Мы специализируемся на комплексных операционных услугах для электроэнергетических систем “под ключ”.

Что значит 'высококачественный'? – субъективное понятие

Первое, с чего нужно начинать – это понимание того, что такое “высококачественный” кабель. Это не просто соответствие ГОСТу или IEC. Это совокупность характеристик: материал изоляции, качество проводника, степень защиты, долговечность, соответствие условиям эксплуатации. Многие производители заявляют о высоком качестве, но реальность часто отличается. Например, мы однажды столкнулись с поставщиком, который гарантировал высокую термостойкость кабеля, но при тестировании в реальных условиях эксплуатации, он начинал деградировать значительно быстрее заявленного. Оказывается, они использовали некачественную добавку в полимерную смесь. И это серьезная проблема, приводящая к простоям и, как следствие, к убыткам.

Еще один важный аспект – это сертификация. Просто наличие сертификата недостаточно. Нужно понимать, какой орган его выдал и какие требования он охватывает. В нашей практике часто встречается практика 'сертификации по бумажке', когда сертификат выглядит солидно, но реального соответствия стандартам нет. Это особенно опасно для критически важных систем, где даже небольшая неисправность может привести к катастрофе.

Выбор поставщика – краеугольный камень успеха

Выбор правильного поставщика – это, пожалуй, самый важный шаг. Не стоит гнаться за самой низкой ценой. Лучше потратить больше времени на поиск надежного партнера с хорошей репутацией, опытом работы и собственным контролем качества. Мы тесно сотрудничаем с несколькими производителями, тщательно отбирая их на основе нескольких критериев: наличие сертификатов, производственные мощности, контроль качества, финансовая устойчивость и отзывы других клиентов. Не стоит полагаться только на рекламные обещания – нужно изучить историю компании, провести аудиты на производстве, и, конечно, запросить образцы продукции для тестирования.

Важно также понимать, что не все поставщики одинаково хорошо справляются с ОЕМ производством. Некоторые компании специализируются только на массовом производстве, в то время как другие предлагают гибкие условия и возможность индивидуализации продукции. Нам важен поставщик, который готов адаптировать производство под наши требования и оперативно реагировать на изменения.

Контроль качества – без компромиссов

Контроль качества должен быть на каждом этапе производства – от входного контроля материалов до финальной проверки готовой продукции. Нельзя полагаться только на контроль со стороны поставщика. Необходимо иметь собственную систему контроля качества и проводить регулярные проверки. Мы используем различные методы контроля – визуальный осмотр, электрические испытания, механические испытания, испытания на воздействие окружающей среды. Иногда мы привлекаем независимые лаборатории для проведения более сложных испытаний. Например, при производстве кабелей для использования в агрессивных средах, мы обязательно проводим испытания на устойчивость к химическим веществам и ультрафиолетовому излучению.

Особое внимание следует уделять контролю качества швов и соединений. Это часто точка отказа кабеля. Мы используем автоматизированные системы для проверки качества швов и соединений, чтобы минимизировать риск возникновения дефектов. И, конечно, важно проводить регулярную проверку качества всей партии продукции перед отгрузкой.

Ошибки, которые мы совершали

Мы тоже не всегда были правы. Однажды мы заказали большую партию кабеля у нового поставщика, не проведя достаточную проверку его производственных мощностей. В итоге, большая часть партии оказалась бракованной. Это был болезненный опыт, который научил нас не торопиться с выбором поставщика и тщательно проверять его репутацию. Сейчас у нас сформировался четкий алгоритм отбора поставщиков, который позволяет нам избежать подобных ошибок.

Еще одна ошибка – недооценка важности документации. Мы не уделили достаточно внимания требованиям к документации, что привело к задержкам в производстве. Теперь мы всегда тщательно проверяем документацию перед началом производства и убеждаемся, что она соответствует всем требованиям.

Тенденции рынка и будущее кабельного производства

Рынок кабельной продукции постоянно меняется. Появляются новые материалы, технологии и требования к качеству. Например, все большую популярность приобретают кабели с повышенной огнестойкостью и устойчивостью к механическим повреждениям. Кроме того, растет спрос на кабели для использования в возобновляемых источниках энергии. Для этой цели требуются кабели, которые выдерживают экстремальные температуры и воздействие ультрафиолетового излучения. Группа Шэнхэн постоянно следит за новыми тенденциями рынка и адаптирует свои технологии и процессы производства к новым требованиям.

И, конечно, не стоит забывать об экологичности. Все большее внимание уделяется использованию экологически чистых материалов и переработке кабельной продукции. Мы стремимся к тому, чтобы наше производство было максимально экологичным.

Экологическая ответственность: важный тренд

В современном мире экологическая ответственность – это не просто модное слово, это необходимость. Производство кабельной продукции связано с использованием различных материалов, некоторые из которых могут наносить вред окружающей среде. Поэтому все больше компаний, включая нас, Группа Шэнхэн, ориентируются на использование экологически чистых материалов и внедряют технологии переработки кабельной продукции. Мы активно сотрудничаем с компаниями, занимающимися переработкой пластика и других материалов, чтобы минимизировать негативное воздействие на окружающую среду.

Например, мы сейчас тестируем кабели с использованием биоразлагаемых изоляционных материалов. Это сложная задача, но мы уверены, что в будущем сможем предложить нашим клиентам кабели, которые не будут наносить вред окружающей среде.

Роль автоматизации в повышении качества

Автоматизация производства – это еще один важный тренд, который влияет на качество и эффективность кабельного производства. Автоматизированные системы позволяют минимизировать человеческий фактор, снизить риск возникновения ошибок и повысить производительность. Мы постепенно внедряем автоматизацию на нашем производстве, начиная с контроля качества и заканчивая упаковкой готовой продукции. В перспективе планируем полностью автоматизировать производственный процесс.

Использование автоматизированных систем позволяет нам более точно контролировать качество продукции и снизить затраты на производство. Это особенно важно для производства высококачественных кабелей, которые требуют высокой точности и аккуратности.

Реальные примеры сотрудничества с клиентами

Мы работаем с широким кругом клиентов, включая энергетические компании, промышленные предприятия и строительные организации. Наши клиенты ценят нас за высокое качество продукции, гибкость и индивидуальный подход. Например, мы участвовали в проекте по строительству новой электростанции, где нам потребовалось большое количество кабеля с повышенной термостойкостью. Мы успешно выполнили заказ в срок и в соответствии с требованиями заказчика.

Еще один пример – мы поставляем кабели для использования в морских электростанциях. Эти кабели должны выдерживать воздействие соленой воды и других агрессивных сред. Мы используем специальные материалы и технологии для производства этих кабелей, чтобы обеспечить их надежность и долговечность. Наши клиенты остались довольны качеством нашей продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплектное ячеечное коммутационное устройство в металлической оболочке XGN66-12

Комплектное ячеечное коммутационное устройство в металлической оболочке XGN66-12 -

Низковольтное выдвижное распределительное устройство GCS

Низковольтное выдвижное распределительное устройство GCS -

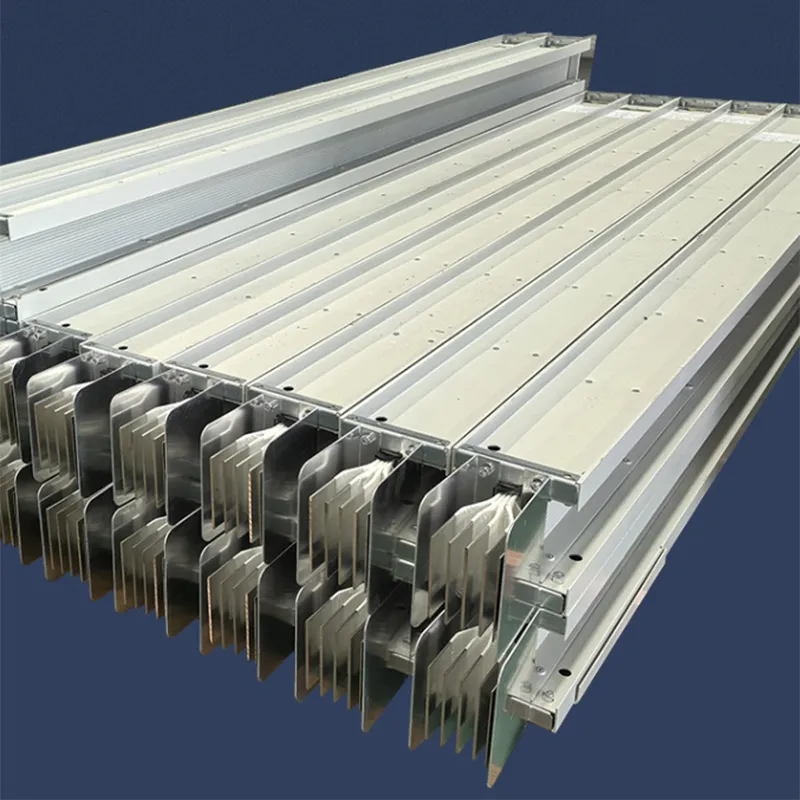

Лотки кабельные с горячим цинкованием

Лотки кабельные с горячим цинкованием -

Комплектные трансформаторные подстанции

Комплектные трансформаторные подстанции -

Лотки кабельные больших пролетов

Лотки кабельные больших пролетов -

Комплектный кольцевой сетевой шкаф с первично-вторичной интеграцией

Комплектный кольцевой сетевой шкаф с первично-вторичной интеграцией -

Шинные каналы огнестойкие

Шинные каналы огнестойкие -

Шкаф компенсации реактивной мощности GGJ

Шкаф компенсации реактивной мощности GGJ -

Низковольтное выдвижное распределительное устройство MNS

Низковольтное выдвижное распределительное устройство MNS -

Электрические провода и кабели

Электрические провода и кабели -

Шинные каналы компактного типа

Шинные каналы компактного типа -

Низковольтное распределительное устройство переменного тока GGD

Низковольтное распределительное устройство переменного тока GGD

Связанный поиск

Связанный поиск- Оптом коммутационные аппараты распределительных устройств

- Oem комплектная трансформаторная подстанция наружной установки

- Установка комплектной трансформаторной подстанции

- Китай двойные полы в распределительных устройствах

- Oem распределительные устройства под напряжением

- Китай лоток кабельный расценка

- Купить высоковольтные и низковольтные шкафы (ящики) для металлургической промышленности

- Oem выдвижные высоковольтные и низковольтные распределительные устройства

- Оптом высококачественный кабель

- Оптом шина среднего напряжения