Oem высоковольтные и низковольтные шкафы (ящики) для нефтехимической промышленности

Заказчики часто приходят с простым запросом: 'Нужны шкафы для нефтехимии'. Но, знаете, это как спросить 'Нужен автомобиль'. Вроде бы понятно, но детали – это 99%. И вот тут начинается самое интересное. Часто недооценивают сложность проектирования и изготовления высоковольтных и низковольтных шкафов, особенно для агрессивной среды нефтехимических производств. Сам я начинал с простых проектов, но потом быстро понял – одна ошибка может стоить огромных денег, а порой – даже привести к серьезным последствиям. Говорю как человек, который видел и не одну неудачную попытку.

Специфика нефтехимической отрасли: что делает требования к шкафам особенными

Нефтехимическая промышленность – это настоящая проверка на прочность. Не просто влажность и пыль, а агрессивные химические вещества, высокие температуры, вибрации… Все это предъявляет особые требования к материалам, конструкции и защите электрооборудования. Например, часто используют шкафы с повышенной стойкостью к коррозии, с герметичными соединениями, с системой контроля температуры. При этом, не стоит забывать о требованиях взрывобезопасности, особенно в зонах, где присутствует горючий газ.

Самое неприятное, когда заказчик изначально занижает значимость этих факторов. 'У нас там просто насосы, ничего сложного', – говорят они. А потом выясняется, что насос работает в среде серной кислоты, а вокруг – высокая температура. В итоге, приходится переделывать все заново, и сроки срываются. Мне довелось работать с одним предприятием, где из-за неправильно подобранного материала корпуса шкафа он начал корродировать уже через год эксплуатации. Это были деньги на ветер, и, конечно, неудобства для клиента.

Выбор материалов: залог долговечности и безопасности

Выбор материалов – это критически важный этап. Смолистые материалы, полиамиды, специальные сплавы – все это может использоваться в зависимости от конкретных условий эксплуатации. Например, часто применяется нержавеющая сталь AISI 316L – она обладает высокой устойчивостью к коррозии и хорошо подходит для агрессивных сред. Но, важно понимать, что не вся нержавеющая сталь одинакова. Некоторые марки могут быть недостаточно устойчивы к конкретным химическим веществам.

Иногда используют эпоксидные смолы для создания защитных покрытий. Они обеспечивают отличную защиту от коррозии и химического воздействия. Но и здесь нужно быть аккуратным – неправильный состав смолы может привести к ее разрушению. Кроме того, важно учитывать, что эпоксидные смолы могут терять свои свойства при высоких температурах. В общем, здесь нужен профессиональный подход и тщательный анализ.

Конструктивные особенности: от вентиляции до защиты от электромагнитных помех

Конструкция шкафа должна быть прочной и надежной. В ней должна быть предусмотрена эффективная система вентиляции для отвода тепла, особенно если в шкафу установлены мощные компоненты. Вентиляция должна быть защищена от попадания пыли и влаги. Важно, чтобы шкаф был устойчив к вибрациям и ударам.

Еще один важный аспект – защита от электромагнитных помех (ЭМП). В нефтехимической промышленности часто используется различное электрооборудование, которое может создавать ЭМП. Поэтому необходимо предусмотреть экранирование шкафа и использование фильтров для защиты оборудования.

Проблемы на практике: что часто идет не так

На практике, часто сталкиваются с проблемами, связанными с неправильным проектированием системы кабельного ввода. Кабели должны быть надежно зафиксированы и защищены от механических повреждений и попадания влаги. Неправильно выполненный кабельный ввод может привести к короткому замыканию и возгоранию.

Еще одна распространенная проблема – неправильный выбор коммутационного оборудования. Коммутаторы должны соответствовать требованиям по току, напряжению и частоте. Важно, чтобы они были надежно защищены от перегрузок и коротких замыканий. Например, однажды пришлось разбираться с ситуацией, когда коммутатор перегорел из-за перенапряжения. Выяснилось, что система защиты не работала должным образом.

Примеры из опыта работы с Группа Шэнхэн

Группа Шэнхэн (Группа Шэнхэн) часто помогает нам с поставкой шкафов для различных объектов нефтехимической промышленности. Они предлагают широкий спектр решений, от стандартных шкафов до шкафов, изготовленных по индивидуальному заказу. У них есть опыт работы с различными агрессивными средами и высокими температурами. Важно, что они уделяют внимание качеству материалов и сборке.

Один из последних проектов – изготовление шкафов для автоматизации технологического процесса переработки нефти. Было предъявлено повышенные требования к взрывобезопасности и устойчивости к воздействию серной кислоты. Шкафы были изготовлены из нержавеющей стали AISI 316L с герметичными соединениями и системой контроля температуры. Проект был успешно реализован, и оборудование работает без перебоев уже несколько лет. У них неплохая экспертиза в области разработки и производства электрических шкафов для химической промышленности.

Однако, даже при работе с такими компаниями как Группа Шэнхэн, необходимо тщательно контролировать все этапы проектирования и изготовления. Нельзя полагаться только на слова – нужно проверять документацию, проводить испытания, контролировать качество материалов. В противном случае, можно столкнуться с серьезными проблемами.

Нюансы в выборе компонентов: от контакторов до ПЛК

Выбор компонентов – это тоже важный аспект. Контакторы, реле, датчики, ПЛК – все это должно быть рассчитано на работу в агрессивной среде и при высоких температурах. Нельзя использовать обычные компоненты, предназначенные для использования в обычной среде. Они быстро выйдут из строя.

Например, при выборе контакторов необходимо учитывать ток короткого замыкания и напряжение коммутации. При выборе датчиков необходимо учитывать тип измеряемой величины и диапазон измерений. При выборе ПЛК необходимо учитывать количество входов/выходов и требования к защите от ЭМП.

Важность тестирования и сертификации: подтверждение качества и безопасности

Перед поставкой шкафов необходимо провести их тестирование и сертификацию. Тестирование должно включать в себя проверку на герметичность, устойчивость к коррозии, электромагнитную совместимость и другие параметры.

Сертификация подтверждает, что шкафы соответствуют требованиям безопасности и качества. Сертификация может быть проведена независимой организацией.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шинные каналы огнестойкие

Шинные каналы огнестойкие -

Силовой распределительный шкаф XL

Силовой распределительный шкаф XL -

Комплектное выдвижное коммутационное устройство в металлической оболочке с броневой защитой KYN28A-12

Комплектное выдвижное коммутационное устройство в металлической оболочке с броневой защитой KYN28A-12 -

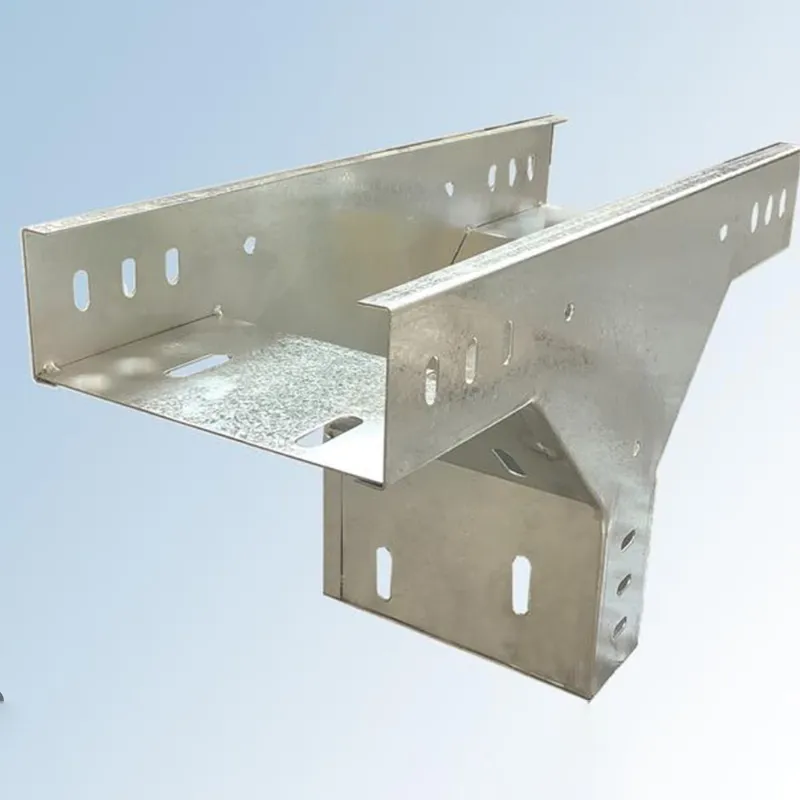

Кабельный лоток корзинного типа

Кабельный лоток корзинного типа -

Лотки кабельные больших пролетов

Лотки кабельные больших пролетов -

Лотки кабельные с горячим цинкованием

Лотки кабельные с горячим цинкованием -

Комплектный кольцевой сетевой шкаф с первично-вторичной интеграцией

Комплектный кольцевой сетевой шкаф с первично-вторичной интеграцией -

Лотки кабельные из нержавеющей стали

Лотки кабельные из нержавеющей стали -

Низковольтное выдвижное распределительное устройство GCS

Низковольтное выдвижное распределительное устройство GCS -

Шинные каналы огнестойкие

Шинные каналы огнестойкие -

Низковольтное выдвижное распределительное устройство MNS

Низковольтное выдвижное распределительное устройство MNS -

Шкаф компенсации реактивной мощности GGJ

Шкаф компенсации реактивной мощности GGJ