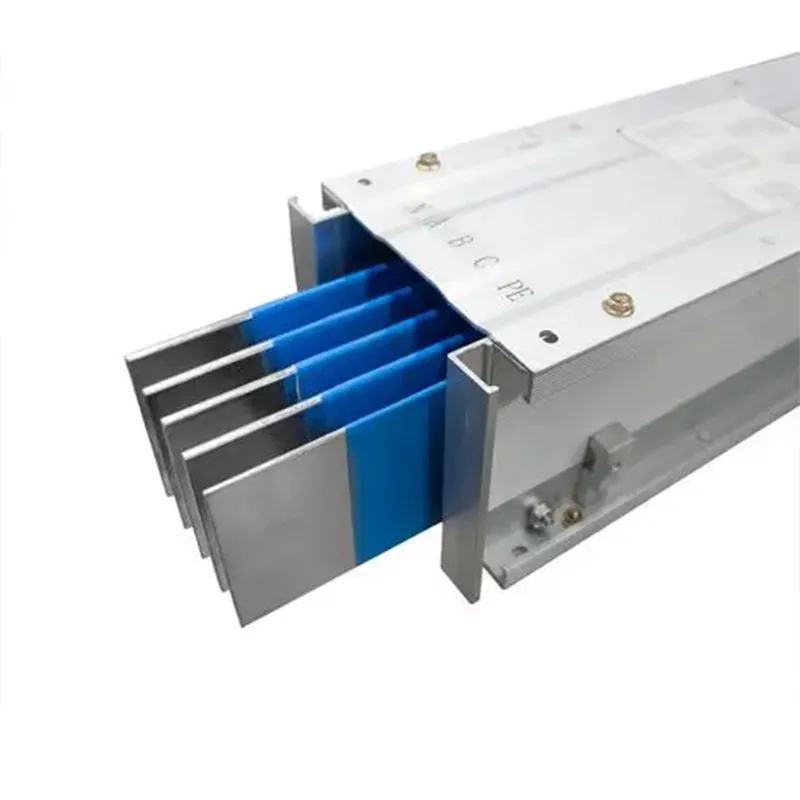

Oem бусбар на низкое напряжение

Низковольтные шинные коллекторы – тема, с которой я сталкиваюсь ежедневно, и, знаете, часто вижу вокруг себя совершенно разные подходы. Многие считают, что это просто 'кусок металла', который нужно прикрутить к стене. Это, конечно, упрощение до крайности. Опыт показывает, что здесь важно учитывать множество факторов – от характеристик нагрузки до климатических условий эксплуатации. Поэтому решил поделиться своими наблюдениями, возможно, кому-то это будет полезно.

Основные сложности при выборе шинных коллекторов

Первая и самая важная проблема – это неправильная оценка требуемой мощности и тока. Часто заказчики берут 'с запасом', а в итоге переплачивают за излишнюю производительность. Иногда, наоборот, выбирают слишком маломощный коллектор, что приводит к перегрузкам и поломкам. Это классическая ошибка, и она повторяется снова и снова.

Еще одна сложность – это выбор подходящего материала и конструкции. В зависимости от предполагаемой нагрузки, необходимо использовать шинные коллекторы из различных сплавов. Например, для работы в агрессивных средах лучше выбирать нержавеющую сталь или сплавы с антикоррозийным покрытием. Нельзя забывать и про систему охлаждения, особенно если коллектор будет работать в условиях повышенной тепловой нагрузки. Мы в Группа Шэнхэн часто сталкиваемся с ситуациями, когда изначально выбранный коллектор не выдерживает нагрузку, а проблема была в неправильном расчете.

Помимо технических характеристик, стоит обратить внимание на качество изготовления и сертификацию продукции. Дешевые подделки могут оказаться опасными и привести к серьезным последствиям. Всегда лучше доверять проверенным производителям с хорошей репутацией. И мы, Группа Шэнхэн, стремимся предоставлять только сертифицированную продукцию.

Погрешности в расчетах и их последствия

Мы однажды участвовали в проекте по модернизации промышленного предприятия. Заказчик пришел с предварительным расчетом, который, как оказалось, был значительно занижен. Он просто не учел увеличение нагрузки в связи с внедрением нового оборудования. В итоге, выбранный шинный коллектор начал перегреваться и выходить из строя через несколько месяцев. Пришлось срочно менять его на более мощный, что потребовало дополнительных затрат и простоев производства.

Важно не только учитывать текущую нагрузку, но и прогнозировать ее рост в будущем. Например, если предприятие планирует расширение производства, необходимо предусмотреть запас мощности при выборе шинного коллектора.

Ошибки в расчетах могут привести к не только финансовым потерям, но и к нарушению производственного процесса, а в некоторых случаях – к аварийным ситуациям.

Этапы монтажа шинных коллекторов: нюансы и особенности

Монтаж шинных коллекторов – это ответственный процесс, который требует соблюдения определенных правил и технологий. Начнем с подготовки основания. Оно должно быть ровным и достаточно прочным, чтобы выдерживать вес коллектора и возникающие вибрации.

Далее необходимо правильно закрепить коллектор. Использовать нужно надежные крепежные элементы, соответствующие типу основания и нагрузке. Нельзя допускать перетягивания крепежа, чтобы не повредить корпус коллектора.

Особое внимание следует уделить подключению электропроводки. Все соединения должны быть выполнены в соответствии с требованиями ПУЭ (Правила устройства электроустановок) и надежно изолированы.

Проблемы с заземлением и их влияние

Одна из самых распространенных ошибок при монтаже шинных коллекторов – это неправильное заземление. Плохое заземление может привести к возникновению опасного напряжения на корпусе коллектора и травмам персонала. Необходимо убедиться, что коллектор надежно заземлен в соответствии с действующими нормами.

В некоторых случаях может потребоваться установка дополнительных заземляющих проводников для обеспечения надежной защиты.

Мы часто встречаемся с ситуациями, когда заказчики экономят на заземлении, а в итоге сталкиваются с серьезными проблемами безопасности.

Техническое обслуживание и продление срока службы

Регулярное техническое обслуживание – это залог долгой и бесперебойной работы шинных коллекторов. Обслуживание включает в себя проверку состояния крепежных элементов, очистку от загрязнений, осмотр электропроводки и проверку заземления.

В зависимости от условий эксплуатации, периодичность технического обслуживания может быть различной. Например, в пыльных и агрессивных средах обслуживание следует проводить чаще.

Также важно своевременно устранять любые повреждения корпуса коллектора и электропроводки. Нельзя допускать коррозии и окисления металлических частей.

Использование защитных составов

Для продления срока службы шинных коллекторов можно использовать специальные защитные составы, которые обеспечивают защиту от коррозии, влаги и механических повреждений. Мы в Группа Шэнхэн рекомендуем использовать такие составы в условиях повышенной агрессивности среды.

Правильный выбор защитного состава – это важный фактор, влияющий на долговечность коллектора. Нельзя использовать неподходящие составы, которые могут повредить корпус коллектора или электропроводку.

Регулярное нанесение защитных составов поможет предотвратить возникновение дорогостоящего ремонта и простоев производства.

Что важно знать при работе с Группа Шэнхэн

Группа Шэнхэн – это компания с многолетним опытом работы в области электроснабжения. Мы предлагаем широкий ассортимент шинных коллекторов различных типов и мощностей, а также оказываем полный спектр услуг по монтажу и техническому обслуживанию. Наш подход к работе – это индивидуальный подход к каждому клиенту и стремление к максимальному качеству.

Мы гарантируем, что наши шинные коллекторы соответствуют всем требованиям безопасности и имеют длительный срок службы. Мы также предоставляем техническую поддержку и консультации по всем вопросам, связанным с выбором и эксплуатацией коллекторов.

Выбирая Группа Шэнхэн, вы выбираете надежность и профессионализм. У нас вы найдете оптимальное решение для ваших задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Низковольтное выдвижное распределительное устройство MNS

Низковольтное выдвижное распределительное устройство MNS -

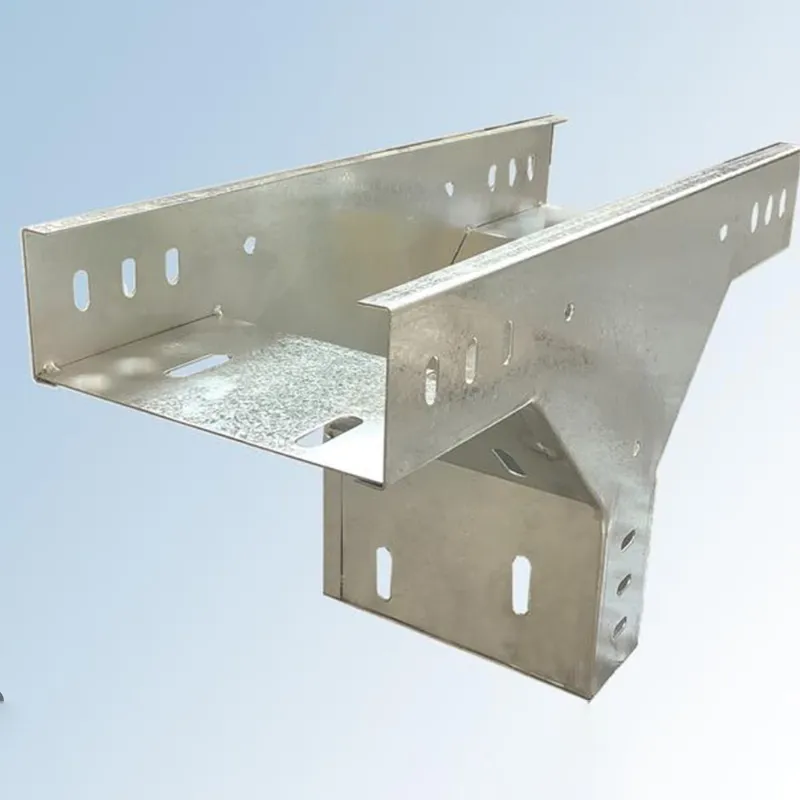

Лотки кабельные больших пролетов

Лотки кабельные больших пролетов -

Лотки кабельные с горячим цинкованием

Лотки кабельные с горячим цинкованием -

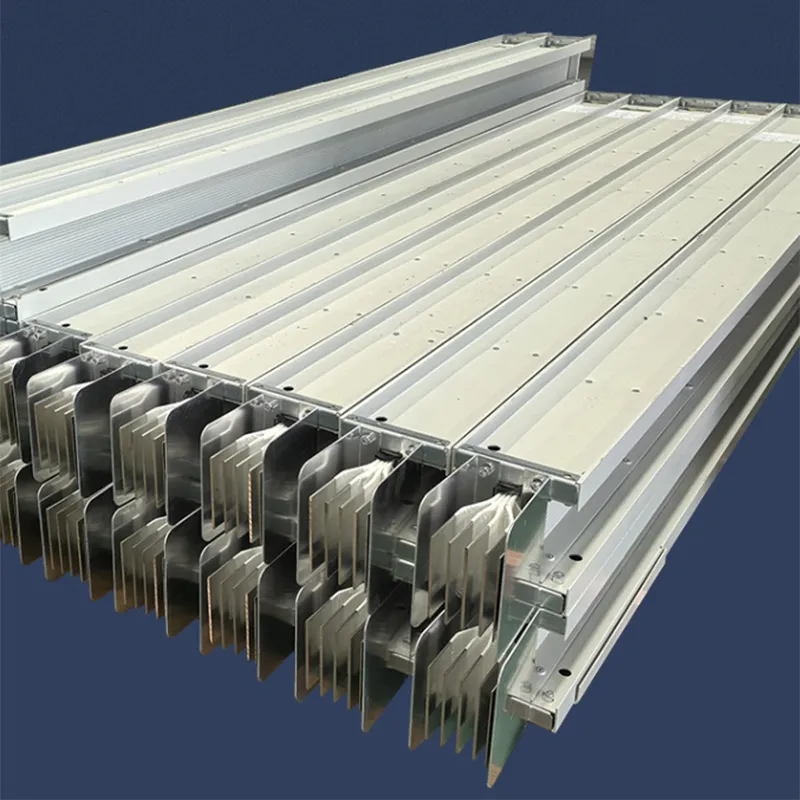

Шинные каналы огнестойкие

Шинные каналы огнестойкие -

Шинные каналы воздушного типа

Шинные каналы воздушного типа -

Высоковольтная общая закрытая шинная линия в коробе

Высоковольтная общая закрытая шинная линия в коробе -

Комплектное ячеечное кольцевое сетевое устройство в металлической оболочке HXGN-12

Комплектное ячеечное кольцевое сетевое устройство в металлической оболочке HXGN-12 -

Шинные каналы огнестойкие

Шинные каналы огнестойкие -

Комплектное ячеечное коммутационное устройство в металлической оболочке XGN66-12

Комплектное ячеечное коммутационное устройство в металлической оболочке XGN66-12 -

Низковольтное распределительное устройство переменного тока GGD

Низковольтное распределительное устройство переменного тока GGD -

Кабельный лоток корзинного типа

Кабельный лоток корзинного типа -

Лотки кабельные оцинкованные

Лотки кабельные оцинкованные

Связанный поиск

Связанный поиск- Дешево распределительные устройства напряжением до 1000

- Oem 0 кабель

- Oem оборудование распределительных устройств

- Кабель 6

- Oem распределительные устройства 0 4

- Oem гост кабель

- Оптом распределительные устройства для строительства

- Oem комплектное распределительное устройство

- Oem кабель квт

- Дешево силовой кабель