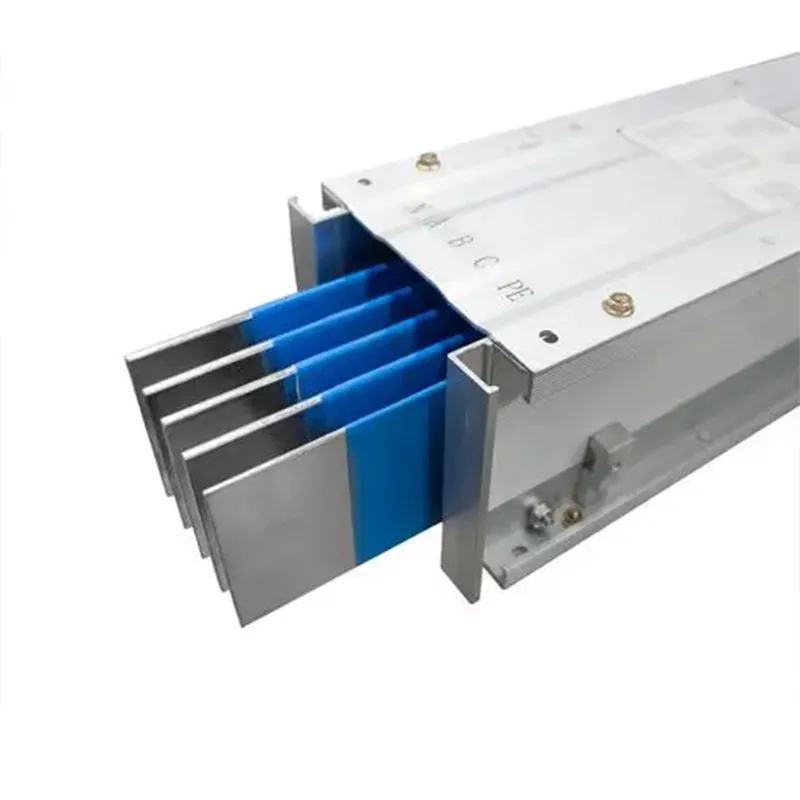

Oem алюминиевый бусбар

Если вы ищете надежный источник питания для промышленного оборудования, то, скорее всего, наткнетесь на термин алюминиевый бусбар. Часто встречаются упрощенные представления о его производстве и применении – как будто это просто медная шина, слегка приспособленная для удобства монтажа. На самом деле, это достаточно сложный элемент, от качества которого напрямую зависит стабильность и безопасность всей электросистемы. В этой статье я постараюсь поделиться своими наблюдениями и опытом работы с бусбарами, касающимися именно OEM производства, ведь здесь нюансов особенно много. Расскажу о типичных ошибках, о проблемах масштабирования, о выборе материалов и методах контроля качества.

Обзор: Зачем OEM для алюминиевых бусбаров?

Почему вообще выбирать OEM производство? Во-первых, это возможность получить продукт, идеально соответствующий вашим требованиям. Во-вторых, это оптимизация затрат. При определенных объемах производства OEM может быть значительно выгоднее, чем покупка готовой продукции. В-третьих, контроль над технологическим процессом. Это критично, если требуется особый уровень надежности или специфические характеристики.

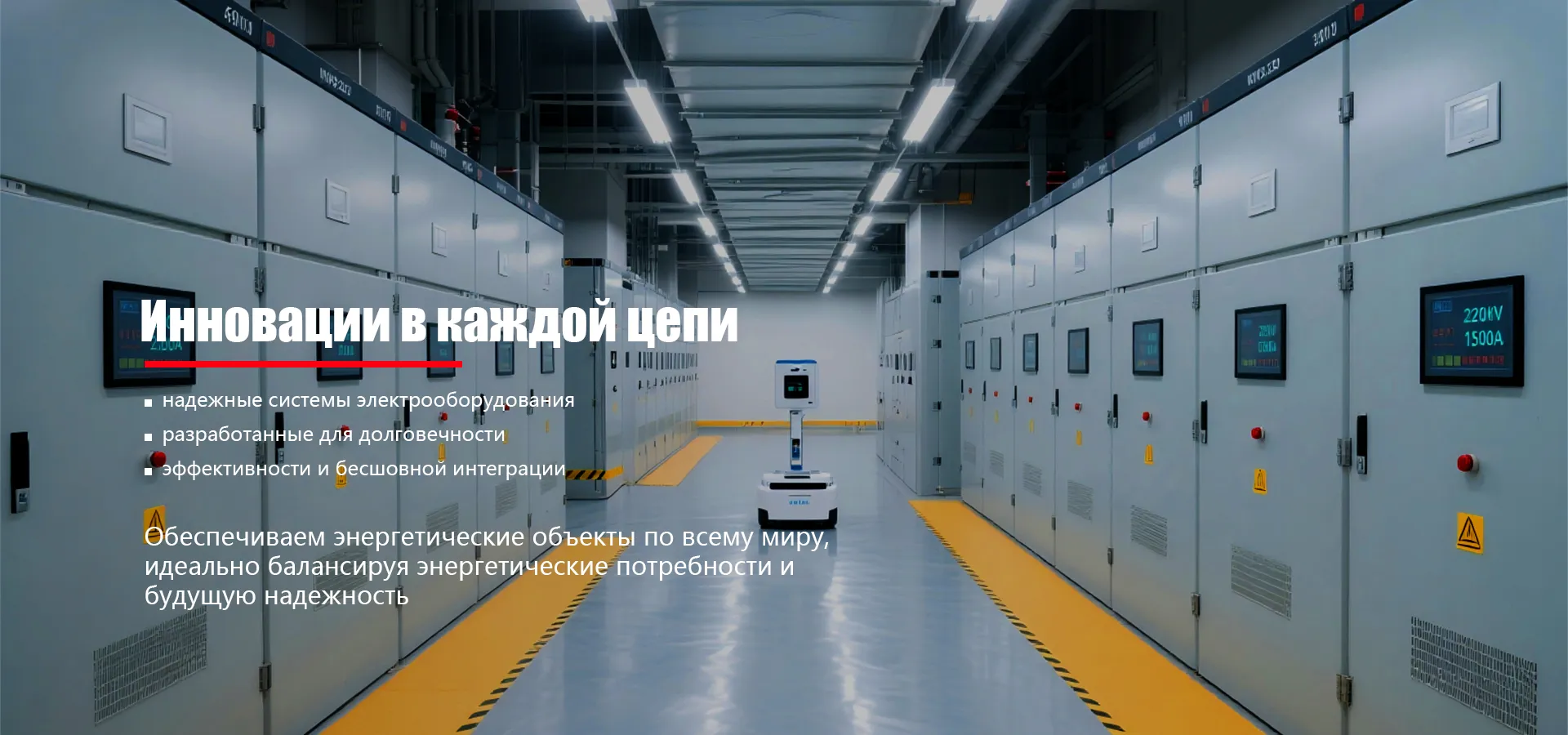

Мы в Группа Шэнхэн (https://www.csheg.ru/) часто сталкиваемся с запросами на изготовление бусбаров под заказ для различных отраслей – от энергетических комплексов до промышленных предприятий. Поэтому у нас накопился определенный опыт, которым я хочу поделиться. Группа Шэнхэн предоставляет комплексные операционные услуги для электроэнергетических систем “под ключ”. Это позволяет нам видеть всю цепочку – от проектирования до внедрения.

Основные вызовы в OEM производстве алюминиевый бусбар

Первое, с чем сталкиваешься – это выбор алюминиевого сплава. Здесь нет универсального решения. Разные марки алюминия обладают разными механическими свойствами, проводимостью и коррозионной стойкостью. Неправильный выбор может привести к быстрому износу, перегреву и даже к короткому замыканию. Нужно учитывать рабочую температуру, нагрузку и агрессивность окружающей среды. Например, для использования в морской среде требуется сплав с повышенной коррозионной стойкостью.

Еще один важный аспект – это геометрия и конструкция бусбара. Она должна обеспечивать оптимальную теплоотвод и механическую прочность. Недостаточная теплоотдача приводит к увеличению температуры, снижению проводимости и сокращению срока службы. Неправильно спроектированная конструкция может привести к деформациям и разрушениям при высоких нагрузках. Поэтому, часто требуется проводить детальные расчеты и моделирование.

Материалы и технологии: что важно знать

Как уже упоминалось, выбор алюминиевого сплава – это критически важный момент. Самые распространенные сплавы – это серии 1100, 1350, 6063 и 6061. Каждый из них имеет свои преимущества и недостатки. Например, сплав 1100 обладает высокой проводимостью, но низкой механической прочностью. Сплав 6061 имеет хорошую механическую прочность и коррозионную стойкость, но проводимость немного ниже, чем у 1100.

Технологии изготовления бусбаров тоже имеют значение. Существует несколько основных методов: экструзия, штамповка и холодновытяжка. Экструзия используется для изготовления бусбаров сложной формы, штамповка – для изготовления простых форм, а холодновытяжка – для изготовления бусбаров с высокой точностью и механическими свойствами. Выбор метода зависит от геометрии бусбара, требуемой точности и объема производства.

Контроль качества: гарантия надежности

Нельзя недооценивать важность контроля качества на всех этапах производства. На каждом этапе необходимо проводить проверки соответствия бусбара требованиям технической документации. Это включает в себя контроль химического состава, механических свойств, размеров и геометрии. Современные методы контроля качества позволяют выявлять даже незначительные дефекты.

В Группа Шэнхэн мы используем различные методы контроля качества, включая ультразвуковой контроль, рентгеновский контроль и измерительные системы. Мы также проводим испытания на механическую прочность, коррозионную стойкость и теплоотвод. Помимо этого, мы уделяем большое внимание контролю за квалификацией персонала и соблюдением технологических процессов. Это позволяет нам гарантировать высокое качество нашей продукции.

Типичные ошибки и их последствия

Одна из самых распространенных ошибок – это недооценка важности теплоотвода. Многие производители просто не учитывают тепловыделение при проектировании и изготовлении бусбара. В результате бусбар перегревается, его проводимость снижается, и он выходит из строя. Чтобы избежать этой проблемы, необходимо проводить детальные расчеты тепловыделения и использовать эффективные методы теплоотвода.

Еще одна ошибка – это использование некачественных материалов. Использование сплавов с низким содержанием алюминия или с примесями вредных элементов может привести к быстрому износу и коррозии бусбара. Необходимо использовать только сертифицированные материалы от проверенных поставщиков.

Проблемы масштабирования производства

Переход от небольших партий продукции к крупносерийному производству – это всегда вызов. При увеличении объема производства необходимо оптимизировать технологические процессы, автоматизировать производство и повысить эффективность контроля качества. Это требует значительных инвестиций в оборудование и персонал.

Мы в Группа Шэнхэн постоянно работаем над оптимизацией наших технологических процессов и автоматизацией производства. Мы используем современные методы управления производством и контроля качества, что позволяет нам эффективно производить бусбары в больших объемах, не снижая их качества. Это особенно важно для крупных промышленных предприятий, которым требуется большой объем продукции.

Реальный случай: проблемы с алюминиевой коррозией

Недавно мы столкнулись с проблемой коррозии алюминиевых бусбаров, используемых в системе электроснабжения крупного завода. Причиной оказалась неправильно подобранный алюминиевый сплав для агрессивной атмосферы (высокая концентрация солей в воздухе). Очевидно, что при проектировании не был учтен этот фактор. Решение заключалось в замене бусбаров на сплав с повышенной коррозионной стойкостью и установке системы защиты от коррозии.

Этот случай – хороший пример того, как важно учитывать все факторы, влияющие на эксплуатацию бусбара, и выбирать материалы и технологии, соответствующие конкретным условиям эксплуатации. Упущенное время простоя производства и затраты на ремонт и замену оборудования оказались существенными.

Будущее алюминиевый бусбар: тренды и перспективы

В будущем можно ожидать появления новых материалов и технологий для производства алюминиевых бусбаров. Например, сейчас активно разрабатываются композитные материалы на основе алюминия и углеродного волокна. Эти материалы обладают высокой прочностью и легкостью, что позволяет снизить вес бусбара и повысить эффективность теплоотвода. Также развивается направление по применению нанотехнологий для улучшения свойств алюминиевых сплавов.

Ожидается, что спрос на алюминиевые бусбары будет расти, особенно в области возобновляемой энергетики и электромобилей. Это связано с увеличением потребности в надежных и эффективных системах электроснабжения. Мы в Группа Шэнхэн следим за развитием этих трендов и постоянно совершенствуем наши технологии, чтобы предлагать нашим клиентам самые современные и надежные решения.

Заключение: надежность в деталях

Производство качественного алюминиевого бусбара – это ответственная задача, требующая глубоких знаний и опыта. Нельзя экономить на материалах, технологиях и контроле качества. Только так можно обеспечить надежную и безопасную работу электросистемы. И хотя иногда встречаются упрощения в понимании этой темы, реальность гораздо сложнее. Надежность – это не просто характеристика готового изделия, это результат внимания к деталям на каждом этапе производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Низковольтное распределительное устройство переменного тока GGD

Низковольтное распределительное устройство переменного тока GGD -

Комплектный кольцевой сетевой шкаф с первично-вторичной интеграцией

Комплектный кольцевой сетевой шкаф с первично-вторичной интеграцией -

Комплектное выдвижное коммутационное устройство в металлической оболочке с броневой защитой KYN28A-12

Комплектное выдвижное коммутационное устройство в металлической оболочке с броневой защитой KYN28A-12 -

Комплектные трансформаторные подстанции

Комплектные трансформаторные подстанции -

Шкаф компенсации реактивной мощности GGJ

Шкаф компенсации реактивной мощности GGJ -

Кабельный лоток желобкового типа

Кабельный лоток желобкового типа -

Кабельный лоток из алюминиевого сплава

Кабельный лоток из алюминиевого сплава -

Низковольтное выдвижное распределительное устройство GCK

Низковольтное выдвижное распределительное устройство GCK -

Низковольтное выдвижное распределительное устройство GCS

Низковольтное выдвижное распределительное устройство GCS -

Лотки кабельные из нержавеющей стали

Лотки кабельные из нержавеющей стали -

Шинные каналы воздушного типа

Шинные каналы воздушного типа -

Шкаф с нагрузочным выключателем XGN15

Шкаф с нагрузочным выключателем XGN15

Связанный поиск

Связанный поиск- Купить кабель 3

- Комплектные трансформаторные подстанции типы

- Купить интеллектуальные кабинеты (коробки) высокого и низкого напряжения

- Oem спецификации высоковольтных и низковольтных шкафов (ящиков)

- Oem кабинет низкого напряжения

- Китай медный кабель

- Бренд кабеля

- Дешево распределительное устройство

- Лоток кабельный замковый

- Купить коммутационно распределительные устройства