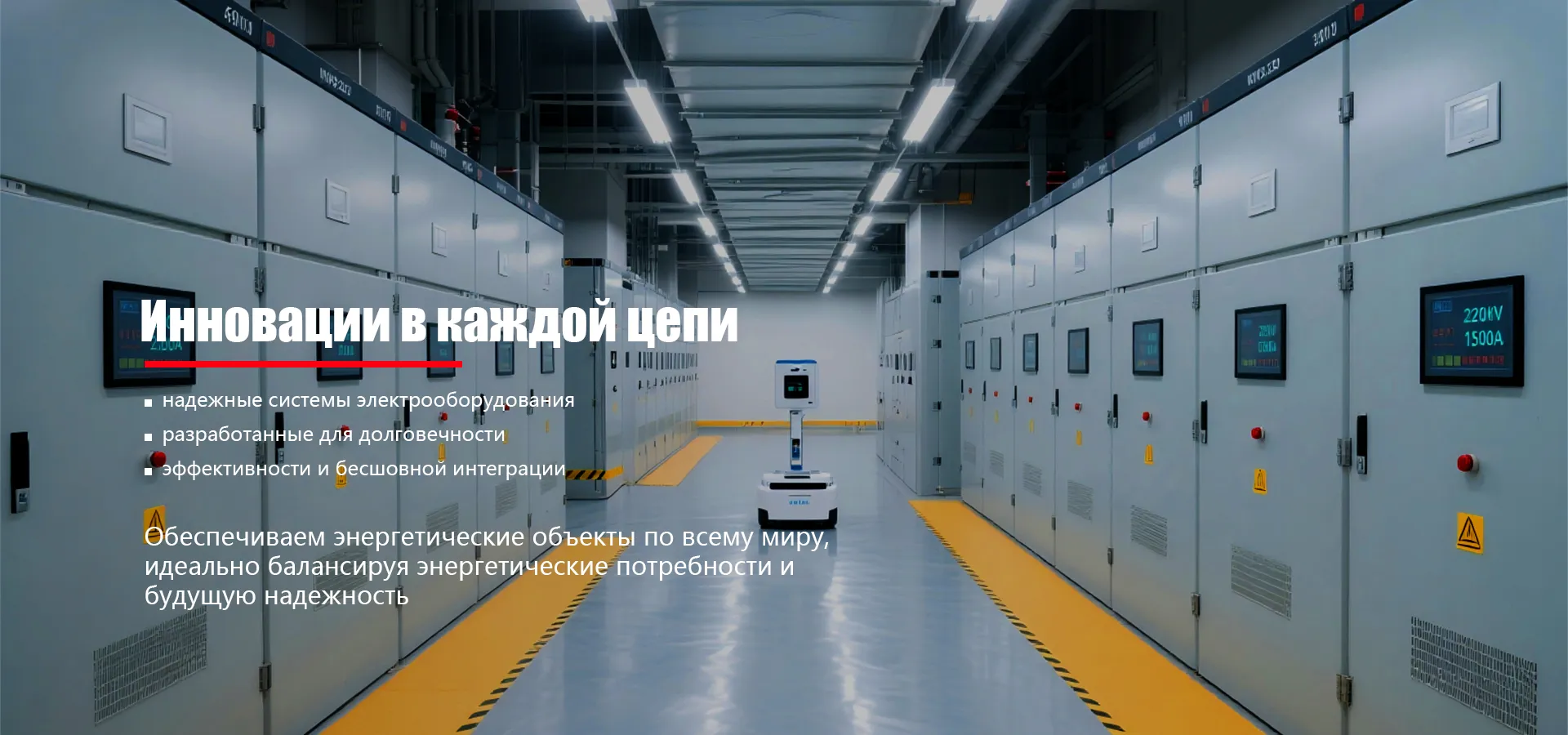

Эксплуатация оборудования распределительных устройств

В последнее время часто сталкиваюсь с тем, как поверхностно подходят к эксплуатации оборудования распределительных устройств. Кажется, основной акцент делается на регулярных осмотрах и плановых заменах, но часто упускается из виду более глубокий анализ состояния, влияние режимов работы и, что немаловажно, опыт, накопленный инженерами-практиками. Часто вижу ситуации, когда современное оборудование, возможно, еще не достигшее 'возрастной' критической точки, выходит из строя из-за неправильной эксплуатации или неадекватного реагирования на незначительные отклонения в работе. Вроде бы, все параметры в норме, но что-то 'не так'. Это, пожалуй, самое опасное заблуждение.

Краткое содержание: Фокус на реальности, а не на графиках

Эта статья – не теоретический трактат. Я поделюсь опытом работы с различными типами оборудования распределительных устройств, расскажу о распространенных ошибках, о способах выявления проблем на ранних стадиях и о подходах к оптимизации процессов эксплуатации оборудования распределительных устройств. Будет много конкретики, примеров из реальной практики и, возможно, даже немного о том, что не стоит делать.

Общие проблемы в эксплуатации РУ

Пожалуй, самое распространенное – это игнорирование влияния режимов работы на долговечность оборудования. Например, постоянная работа трансформаторов под перегрузкой, даже кратковременная, значительно сокращает их срок службы. Или, наоборот, слишком низкая нагрузка и длительный период простоя – тоже не всегда благо. Оборудование 'замедляется', появляются скрытые дефекты, которые потом проявляются в самый неподходящий момент.

Еще одна проблема – некачественная подготовка персонала. Многие операторы просто выполняют чек-листы, не задумываясь о смысле каждого действия. Недостаточно внимания уделяется визуальному осмотру, слуховому контролю, анализу показаний приборов. Иногда достаточно простого взгляда, чтобы заметить признаки надвигающейся проблемы.

Анализ состояния изоляции: не только по диэлектрическим пробным напряжениям

Диэлектрическое пробное напряжение – это важный параметр, безусловно. Но полагаться только на него – упрощение. Гораздо полезнее проводить анализ по косвенным признакам: температура изоляции, наличие газов в трансформаторном масле, состояние контактов, уровень шума. Например, повышение температуры изоляции даже при нормальном диэлектрическом напряжении может указывать на скрытый нагрев, вызванный частичными разрядами или повышенным током утечки.

Мы однажды столкнулись с проблемой в одном из наших объектов. Диэлектрические пробы показывали хорошие результаты, но трансформатор регулярно перегревался. После тщательного анализа выяснилось, что проблема была в загрязнении рассеивателя тепла. Накопленная пыль и грязь препятствовали нормальному отводу тепла, что приводило к перегреву изоляции. Регулярная чистка рассеивателя тепла позволила решить проблему и предотвратить серьезные последствия.

Рекомендации по оптимизации графиков планового обслуживания

Зачастую графики планового обслуживания разрабатываются на основе усредненных данных и не учитывают индивидуальные особенности оборудования. Например, оборудование, работающее в тяжелых условиях (высокая влажность, агрессивная среда), требует более частого обслуживания, чем оборудование, работающее в благоприятных условиях.

Важно учитывать не только календарные сроки, но и фактическое состояние оборудования. Для этого можно использовать методы неразрушающего контроля, такие как ультразвуковой контроль, термография, анализ масла. Эти методы позволяют выявлять дефекты на ранних стадиях и планировать обслуживание только для тех узлов и агрегатов, которые нуждаются в нем.

Инструменты и технологии для мониторинга состояния оборудования распределительных устройств

В последнее время активно используются современные инструменты и технологии для мониторинга состояния оборудования. Это и системы SCADA, и системы удаленного мониторинга, и датчики температуры, вибрации, тока и напряжения. Постоянный сбор и анализ данных позволяет выявлять отклонения от нормы и принимать оперативные меры по их устранению.

Наш опыт показывает, что внедрение таких систем позволяет значительно повысить надежность работы оборудования и сократить время простоя. Но важно помнить, что технологии – это только инструмент. Для эффективного использования технологий необходимо иметь квалифицированный персонал, способный анализировать данные и принимать обоснованные решения.

Проблемы с использованием устаревшего оборудования и поиск решений

Не секрет, что во многих электросетях все еще эксплуатируется устаревшее оборудование, которое требует особого внимания. Такие устройства часто имеют ограниченный ресурс, сложно обслуживаются и не соответствуют современным требованиям безопасности.

Одним из подходов к решению проблемы является модернизация существующего оборудования. Это может быть замена отдельных компонентов, установка современных датчиков и систем управления, или даже полная замена устаревшего оборудования на новое. Один из примеров, который я могу привести – это модернизация старых выключателей с механическим приводом на выключатели с электрическим приводом. Это позволило значительно повысить автоматизацию процессов и снизить риск человеческой ошибки.

Работа с поставщиками: гарантии качества и сервиса

Приобретение нового оборудования распределительных устройств – это серьезная инвестиция, поэтому важно выбирать надежных поставщиков, которые предоставляют гарантии качества и сервиса. Необходимо тщательно изучать техническую документацию, проверять сертификаты соответствия и убеждаться, что поставщик имеет опыт эксплуатации аналогичного оборудования.

Также важно заключать договоры на техническое обслуживание и ремонт оборудования, чтобы своевременно устранять возникающие проблемы. И, конечно, необходимо регулярно проводить обучение персонала, который будет обслуживать новое оборудование.

Опыт Группа Шэнхэн: Комплексный подход к эксплуатации РУ

Группа Шэнхэн – это компания, которая предлагает комплексные операционные услуги для электроэнергетических систем ?под ключ?. Наш опыт работы с различными типами оборудования распределительных устройств позволяет разрабатывать оптимальные стратегии эксплуатации, обеспечивающие надежность и долговечность оборудования. Мы используем современные методы неразрушающего контроля, системы мониторинга и аналитики, а также проводим обучение персонала. Мы придерживаемся принципа системного подхода, учитывая все факторы, влияющие на состояние оборудования.

Мы верим, что грамотная эксплуатация оборудования распределительных устройств – это не просто техническая задача, а комплексная задача, требующая знаний, опыта и постоянного совершенствования. И, конечно, важно учитывать конкретные условия эксплуатации и особенности оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Низковольтное выдвижное распределительное устройство GCK

Низковольтное выдвижное распределительное устройство GCK -

Комплектные трансформаторные подстанции

Комплектные трансформаторные подстанции -

Лотки кабельные больших пролетов

Лотки кабельные больших пролетов -

Низковольтное выдвижное распределительное устройство MNS

Низковольтное выдвижное распределительное устройство MNS -

Высоковольтная общая закрытая шинная линия в коробе

Высоковольтная общая закрытая шинная линия в коробе -

Электрические провода и кабели

Электрические провода и кабели -

Комплектное выдвижное коммутационное устройство в металлической оболочке с броневой защитой KYN28A-12

Комплектное выдвижное коммутационное устройство в металлической оболочке с броневой защитой KYN28A-12 -

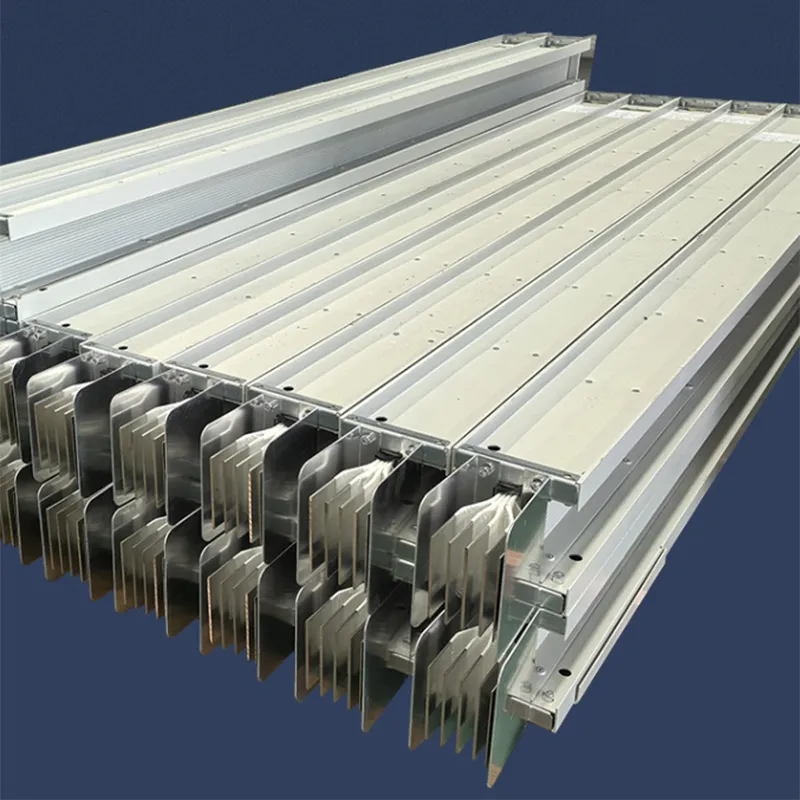

Кабельный лоток из алюминиевого сплава

Кабельный лоток из алюминиевого сплава -

Комплектное ячеечное коммутационное устройство в металлической оболочке XGN66-12

Комплектное ячеечное коммутационное устройство в металлической оболочке XGN66-12 -

Комплектный кольцевой сетевой шкаф с первично-вторичной интеграцией

Комплектный кольцевой сетевой шкаф с первично-вторичной интеграцией -

Низковольтное распределительное устройство переменного тока GGD

Низковольтное распределительное устройство переменного тока GGD -

Шкаф компенсации реактивной мощности GGJ

Шкаф компенсации реактивной мощности GGJ

Связанный поиск

Связанный поиск- Китай комплектно трансформаторные подстанции тендеры

- Китай кабельный лоток 400

- Купить напряжение распределительных устройств

- Oem высоковольтный бусбар

- Оптом монтаж комплектной трансформаторной подстанции

- Оптом кабель 8

- Купить лоток кабельный стальной

- Oem кабель

- Oem комплектная трансформаторная подстанция вес

- Распределительные устройства и подстанции