Ремонт распределительного устройства

Ремонт распределительного устройства… Уже само название звучит как стандартная процедура – заменили автомат, поменяли реле, все, готово. Но на практике часто оказывается намного сложнее. Случалось, приходилось разбираться с последствиями некачественной работы предыдущих мастеров, с дефектами компонентов, которые не видны сразу, с неожиданными проблемами в системах автоматики. Иногда даже не в самой аппаратуре дело, а в неправильных настройках или в несовместимости оборудования. На самом деле, это не просто ремонт, это – диагностика, поиск причины, устранение последствий и, конечно, – профилактика.

Диагностика – краеугольный камень успешного ремонта

Всегда начинайте с диагностики. Нельзя просто так браться за замену компонентов, не поняв, что именно сломалось и почему. Часто причина не в самом устройстве, а в неправильных параметрах работы сети, в перегрузках, в электромагнитных помехах. Мы часто сталкиваемся с ситуациями, когда после замены какого-то элемента проблема не исчезает, а только перемещается в другое место. Это значит, что нужно искать дальше.

В первую очередь, нужно проверить все элементы питания – напряжение, ток, полярность. Используем осциллографы, мультиметры, специализированное измерительное оборудование. Не стоит полагаться только на визуальный осмотр. Особенно это касается более старого оборудования. Иногда, даже если визуально все выглядит нормально, внутри могут быть микротрещины, окисления, деградация изоляции. Проверка сопротивления изоляции – обязательный этап.

Помните, что распределительное устройство – это часть энергосистемы. Его выход из строя может привести к серьезным последствиям, вплоть до аварий. Поэтому, диагностика должна быть максимально тщательной и основанной на опыте. Иногда помогает просто посидеть, поразмышлять, посмотреть схему, вспомнить предыдущие случаи – это очень важно.

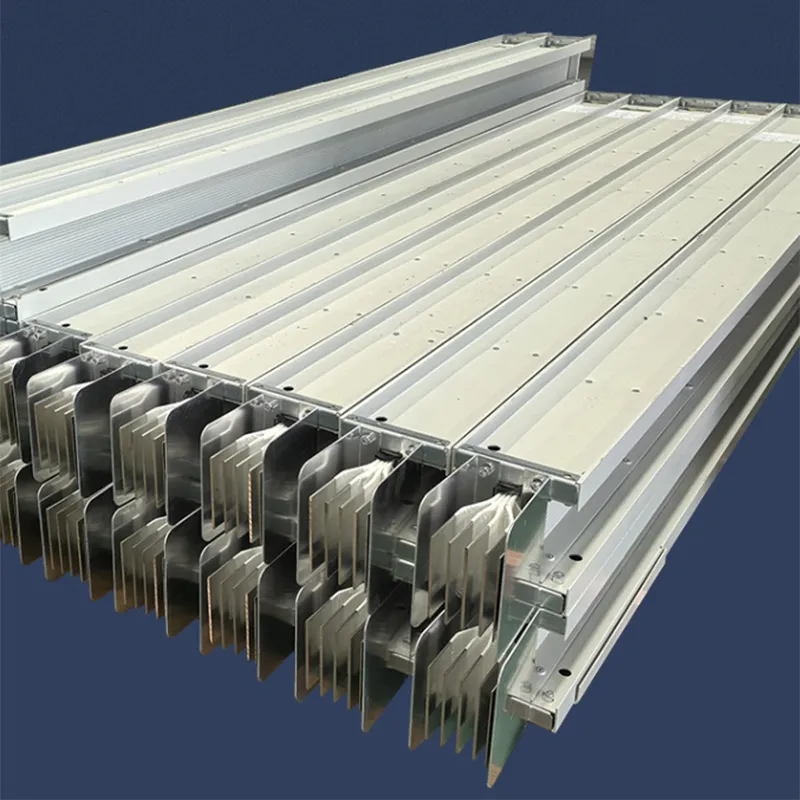

Опыт Группы Шэнхэн в диагностике

В Группе Шэнхэн мы регулярно проводим диагностику распределительных устройств различной мощности и назначения. Наши специалисты обладают большим опытом работы с оборудованием разных производителей. Использование современного диагностического оборудования, таких как векторные анализаторы цепей, позволяет выявлять даже скрытые дефекты. Мы понимаем, что для многих клиентов, работающих с электроэнергетическими системами, бесперебойная работа оборудования критически важна, и поэтому стремимся к максимально быстрой и точной диагностике.

Типичные проблемы и их решения

Что чаще всего встречается на практике? Ну, во-первых, это перегрев. Слишком большие нагрузки, плохое охлаждение, неправильный выбор аппаратов – все это может привести к перегреву и выходу их из строя. В таких случаях нужно проверить систему охлаждения, убедиться, что все контакты хорошо затянуты, заменить термопасту. Иногда приходится менять рекуператор или даже полностью систему охлаждения.

Во-вторых, это проблемы с контактами. Окисление, коррозия, деформация – все это приводит к увеличению сопротивления и, как следствие, к нагреву и выходу из строя аппаратов. Очистка контактов – это, конечно, первое, что нужно делать, но иногда требуется замена контактов. Не забывайте про смазку контактов специальными смазками, которые предотвращают окисление.

В-третьих, это проблемы с автоматикой. Неправильные настройки, несовместимость оборудования, сбои в программном обеспечении – все это может привести к неправильной работе распределительного устройства. В таких случаях нужно проверять настройки, обновлять программное обеспечение, заменять компоненты автоматики.

Реальный кейс: перегрев шин

Недавно у нас был случай в одном из электроустановок. Распределительное устройство, отвечающее за распределение электроэнергии по цеху, постоянно перегревалось. Первым делом мы проверили аппараты – все они были в порядке. Проверили систему охлаждения – тоже все нормально. Но перегрев продолжался. После тщательной диагностики мы выяснили, что причина в перегрузке шин. Не хватало мощности, и шины нагревались. Решением стала установка дополнительных шин и перераспределение нагрузки.

Этот случай показывает, что часто проблема не в самом устройстве, а в его эксплуатации. Важно правильно рассчитывать нагрузки, следить за состоянием оборудования, своевременно проводить профилактические работы. И, конечно, нужно использовать качественное оборудование от проверенных производителей. Мы работаем с ведущими производителями распределительных устройств, такими как ABB, Schneider Electric, Siemens, и всегда готовы предложить оптимальное решение для вашего объекта.

Работа с современными системами автоматики

Современные распределительные устройства часто оснащены сложными системами автоматики – релейной защитой, автоматическим повторным включением, системами мониторинга и управления. Работа с такими системами требует специальных знаний и навыков. Нужно уметь правильно настраивать параметры защиты, понимать принципы работы различных алгоритмов, уметь анализировать данные мониторинга.

Особенно важно правильно настраивать параметры релейной защиты. Неправильные параметры могут привести к ложным срабатываниям или к невозможности защиты оборудования от аварий. Настройка параметров защиты – это сложный и ответственный процесс, требующий опыта и знаний. Мы предлагаем услуги по настройке и калибровке релейной защиты распределительных устройств различной сложности.

Наши возможности в области автоматики

Наша команда обладает опытом работы с самыми современными системами автоматики, такими как системы SCADA, системы управления энергопотреблением, системы мониторинга состояния оборудования. Мы можем выполнить полный комплекс работ по настройке, калибровке, диагностике и ремонту систем автоматики распределительных устройств. Мы стремимся к тому, чтобы наши клиенты могли быть уверены в надежности и безопасности своей энергосистемы.

Безопасность – превыше всего

Ремонт распределительного устройства – это всегда работа с высоким напряжением. Поэтому, безопасность должна быть превыше всего. Нужно строго соблюдать правила электробезопасности, использовать средства индивидуальной защиты, выполнять работы в соответствии с инструкциями и нормами.

Все наши специалисты проходят регулярное обучение по электробезопасности и имеют необходимые допуски к работе с оборудованием высокого напряжения. Мы используем только сертифицированное оборудование и соблюдаем все требования безопасности при проведении ремонтных работ. Мы ценим здоровье наших сотрудников и наших клиентов, и всегда стремимся к тому, чтобы работа была выполнена безопасно и качественно.

Не стоит экономить на безопасности. Некачественный ремонт распределительного устройства может привести к серьезным последствиям – пожару, поражению электрическим током, аварии. Лучше доверить ремонт профессионалам, которые знают, как выполнять работу безопасно и качественно.

Профилактика – залог долгой и бесперебойной работы

Профилактика – это самый эффективный способ избежать аварий и продлить срок службы распределительного устройства. Регулярная проверка оборудования, очистка контактов, замена изношенных компонентов – все это позволяет предотвратить серьезные проблемы и снизить риск выхода оборудования из строя.

Мы предлагаем услуги по проведению профилактических работ на распределительных устройствах различной мощности и назначения. Мы составляем индивидуальные графики профилактических работ, учитывая особенности каждого объекта. Мы используем только сертифицированные материалы и соблюдаем все требования безопасности при проведении профилактических работ. Мы уверены, что регулярная профилактика – это инвестиция в будущее вашей энергосистемы.

Свяжитесь с Группой Шэнхэн для получения консультации и заказа услуг по ремонту распределительного устройства или проведению профилактических работ. Мы готовы предложить оптимальное решение для вашего объекта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

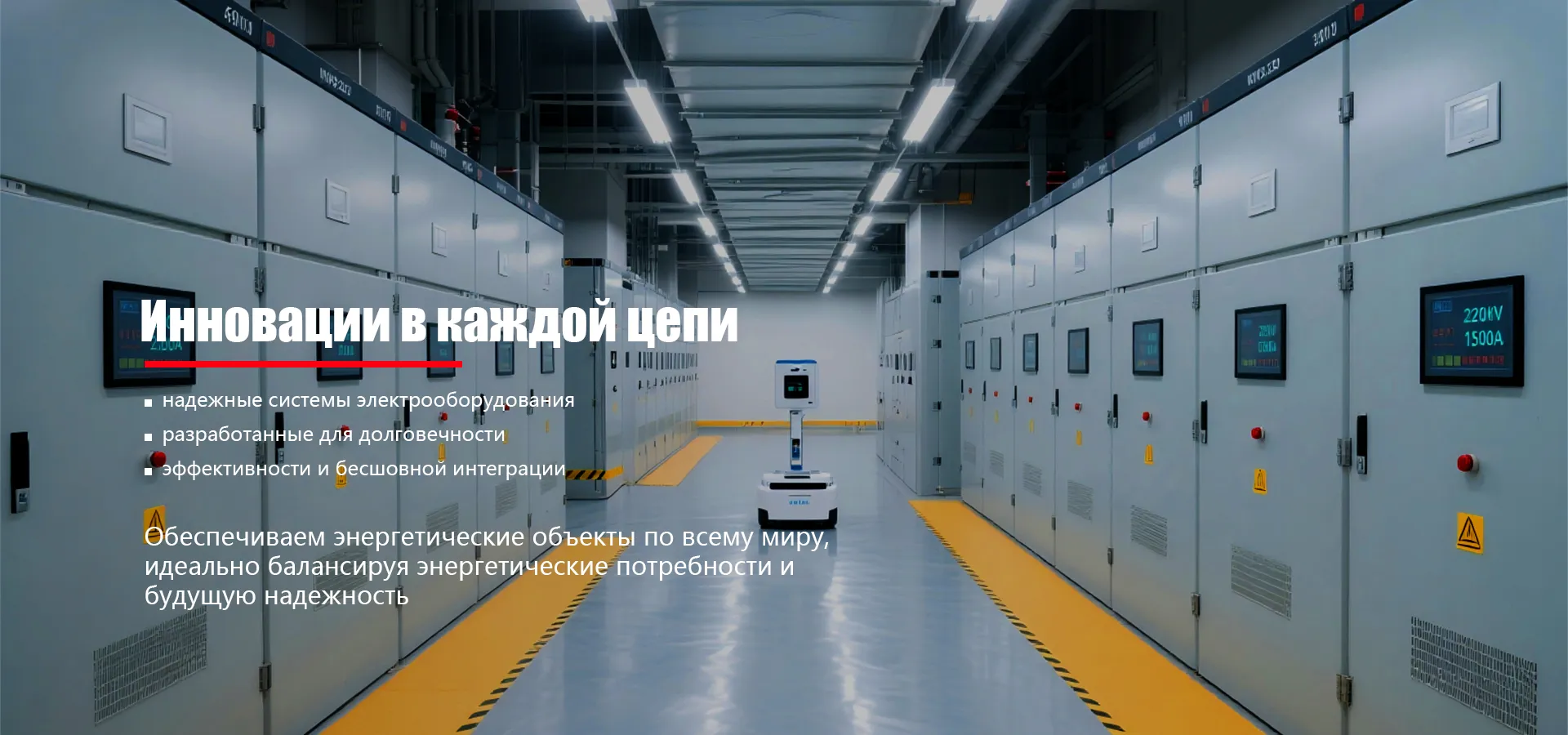

Лотки кабельные оцинкованные

Лотки кабельные оцинкованные -

Кабельный лоток из алюминиевого сплава

Кабельный лоток из алюминиевого сплава -

Шинные каналы огнестойкие

Шинные каналы огнестойкие -

Комплектное ячеечное коммутационное устройство в металлической оболочке XGN66-12

Комплектное ячеечное коммутационное устройство в металлической оболочке XGN66-12 -

Лотки кабельные из нержавеющей стали

Лотки кабельные из нержавеющей стали -

Низковольтное выдвижное распределительное устройство GCK

Низковольтное выдвижное распределительное устройство GCK -

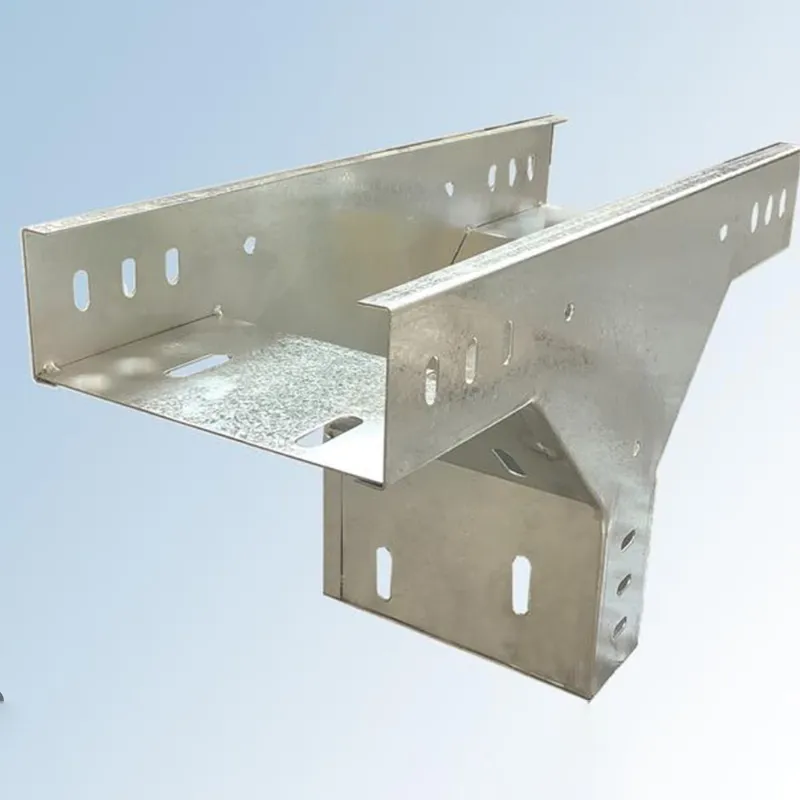

Шинные каналы компактного типа

Шинные каналы компактного типа -

Комплектное выдвижное коммутационное устройство в металлической оболочке с броневой защитой KYN28A-12

Комплектное выдвижное коммутационное устройство в металлической оболочке с броневой защитой KYN28A-12 -

Высоковольтная общая закрытая шинная линия в коробе

Высоковольтная общая закрытая шинная линия в коробе -

Шинные каналы огнестойкие

Шинные каналы огнестойкие -

Низковольтное выдвижное распределительное устройство MNS

Низковольтное выдвижное распределительное устройство MNS -

Низковольтное распределительное устройство переменного тока GGD

Низковольтное распределительное устройство переменного тока GGD

Связанный поиск

Связанный поиск- Купить кабель 75

- Дешево комплектные трансформаторные подстанции оборудование

- Лотки кабельные листовые

- Oem 1 комплектные трансформаторные подстанции

- Двойные полы в распределительных устройствах

- Китай кабельный лоток 400

- Оптом вводно распределительное устройство

- Китай бусбар

- Китай оборудование распределительных устройств

- Оптом комплектные трансформаторные подстанции городские