Распределительные устройства для металлургии

Все часто говорят о надежности и безопасности распределительных устройств для металлургии. Но дело ведь не только в сертификатах и стандартах. Меня, как инженера с 20-летним стажем, всегда больше интересовала практическая сторона вопроса: как эти устройства выдерживают экстремальные нагрузки, какие нюансы нужно учитывать при проектировании, и что часто ускользает от внимания. Помню, как в начале карьеры мы столкнулись с проблемой перегрева трансформаторов в цехе прокатки – казалось бы, стандартная задача, но корневая причина оказалась в неправильном подборе кабелей питания к распределительному щиту. Это хороший пример, как кажущаяся мелочь может привести к серьезным последствиям.

Основные задачи и требования к распределительным устройствам в металлургии

Во-первых, это бесперебойное электроснабжение мощного оборудования: электродуговых печей, прокатных станов, плавильных агрегатов. Во-вторых, это обеспечение безопасности персонала и оборудования – защита от коротких замыканий, перегрузок и других аварийных ситуаций. Требования, конечно, специфические. Высокие температуры, вибрации, агрессивные среды (пыль, газы) – все это оказывает огромное влияние на выбор материалов и конструкций распределительных устройств для металлургии. Просто 'снять' какой-то стандартный щит с завода – это, мягко говоря, рискованно.

Часто завышают значимость 'устойчивости к пыли', забывая о её влиянии на температурный режим. Пыль – отличный теплоизолятор, и её накопление может привести к перегреву компонентов. Нам приходилось сталкиваться с ситуацией, когда после нескольких месяцев работы распределительный щит, изначально заявленный как 'пылезащищенный', требовал регулярной очистки, чтобы избежать выхода из строя.

Выбор материалов и конструкционных решений

Очевидно, что использование стандартных полимерных корпусов в условиях металлургического производства – это плохая идея. Намного надежнее использовать корпуса из стали с термостойким покрытием. Помимо этого, важную роль играет выбор коммутационного оборудования: автоматических выключателей, контакторов, реле. Они должны быть рассчитаны на высокие токи и напряжения, а также на длительную работу в условиях вибрации и повышенных температур. Группа Шэнхэн предлагает широкий спектр решений для таких условий, в том числе специализированные щиты с повышенной степенью защиты.

Важным аспектом является правильная система охлаждения. Часто прибегают к естественной конвекции, но в некоторых случаях требуется принудительное охлаждение – например, с помощью вентиляторов или воздушных потоков. Не стоит недооценивать роль надлежащей вентиляции, особенно в закрытых помещениях.

Проектирование и монтаж: ключевые моменты

Проектирование распределительных устройств для металлургии – это комплексная задача, требующая учета множества факторов. Начинать нужно с точного анализа электрической нагрузки, а затем – с выбора оптимальной схемы электроснабжения. Важно также учитывать требования безопасности и экологические нормы. И не стоит забывать о возможности модернизации и расширения системы в будущем.

Монтаж также требует особого внимания. Необходимо строго соблюдать правила электробезопасности и использовать только сертифицированные материалы. Важно обеспечить надежное заземление и защиту от статического электричества. Ошибки на этом этапе могут привести к серьезным последствиям, включая пожар и поражение электрическим током.

Автоматизация и системы мониторинга

В современном металлургическом производстве все большую роль играет автоматизация. Внедрение систем автоматического управления распределительными устройствами для металлургии позволяет повысить эффективность работы оборудования и снизить риски аварийных ситуаций. Системы мониторинга позволяют в режиме реального времени отслеживать состояние оборудования и выявлять потенциальные проблемы на ранней стадии. Например, с помощью датчиков температуры и вибрации можно контролировать состояние трансформаторов и предотвратить их перегрев.

Мы однажды ввели систему мониторинга для щита, питающего станок с ЧПУ. Несколько раз система предупреждала о небольших отклонениях в температуре, которые мы успели устранить до серьезной поломки. Это позволило избежать дорогостоящего ремонта и простоя производства.

Практические примеры и ошибки

Помню, как однажды мы проектировали щит для нового агрегата. Заказчик настоял на использовании наиболее дешевых автоматических выключателей. В итоге, после нескольких месяцев работы, выключатели начали ломаться, что приводило к частым отключениям оборудования. Пришлось заменить их на более качественные, что увеличило стоимость проекта, но позволило избежать проблем в будущем. Таких ситуаций, к сожалению, много.

Другая ошибка – недооценка влияния окружающей среды. Мы проектировали щит для помещения с высокой влажностью, но не учли возможность конденсации влаги на компонентах. В результате, через несколько месяцев работы в щите появилась коррозия, что привело к выходу из строя некоторых устройств. Необходимо всегда учитывать условия эксплуатации при проектировании распределительных устройств для металлургии.

В **Группа Шэнхэн** понимание этих нюансов – это не просто заявка в каталоге, это часть нашей работы. Мы стремимся предоставлять комплексные решения, которые учитывают все особенности металлургического производства. Наши специалисты всегда готовы проконсультировать вас по любым вопросам, связанным с выбором и проектированием распределительных устройств для металлургии.

Необходимость регулярного технического обслуживания

И последнее – регулярное техническое обслуживание. Даже самые надежные распределительные устройства для металлургии требуют периодической проверки и обслуживания. Это включает в себя очистку от пыли, проверку контактов, замену изношенных деталей и настройку параметров оборудования. Регулярное обслуживание позволяет продлить срок службы оборудования и предотвратить аварийные ситуации.

Мы предлагаем услуги по техническому обслуживанию распределительных устройств для металлургии, которые включают в себя все необходимые работы. Мы также проводим обучение персонала заказчика, чтобы они могли самостоятельно выполнять простые задачи по техническому обслуживанию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф с нагрузочным выключателем XGN15

Шкаф с нагрузочным выключателем XGN15 -

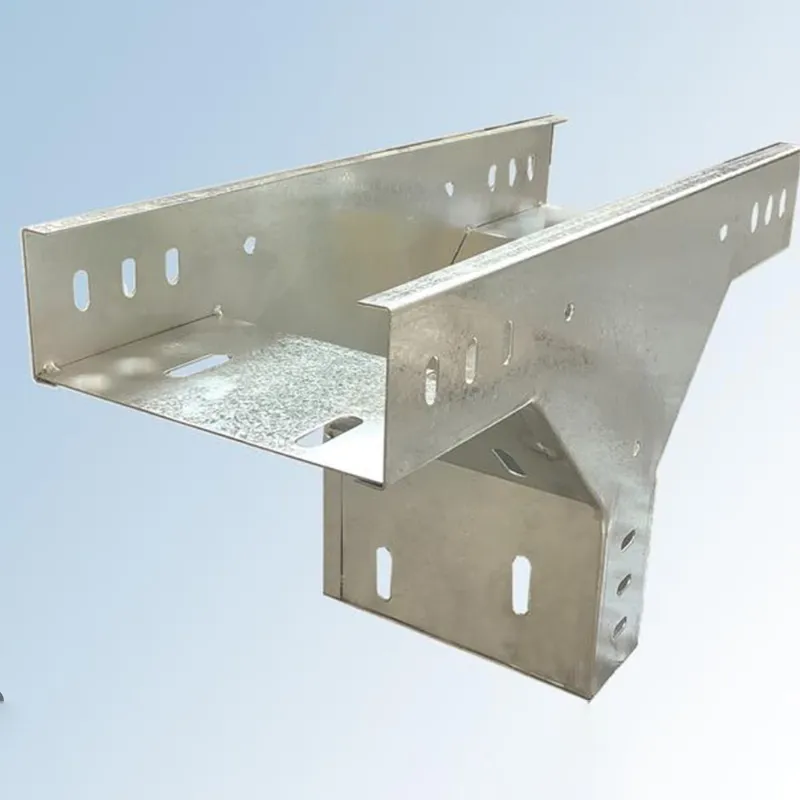

Лотки кабельные оцинкованные

Лотки кабельные оцинкованные -

Низковольтное выдвижное распределительное устройство GCK

Низковольтное выдвижное распределительное устройство GCK -

Кабельный лоток желобкового типа

Кабельный лоток желобкового типа -

Низковольтное выдвижное распределительное устройство MNS

Низковольтное выдвижное распределительное устройство MNS -

Комплектный кольцевой сетевой шкаф с первично-вторичной интеграцией

Комплектный кольцевой сетевой шкаф с первично-вторичной интеграцией -

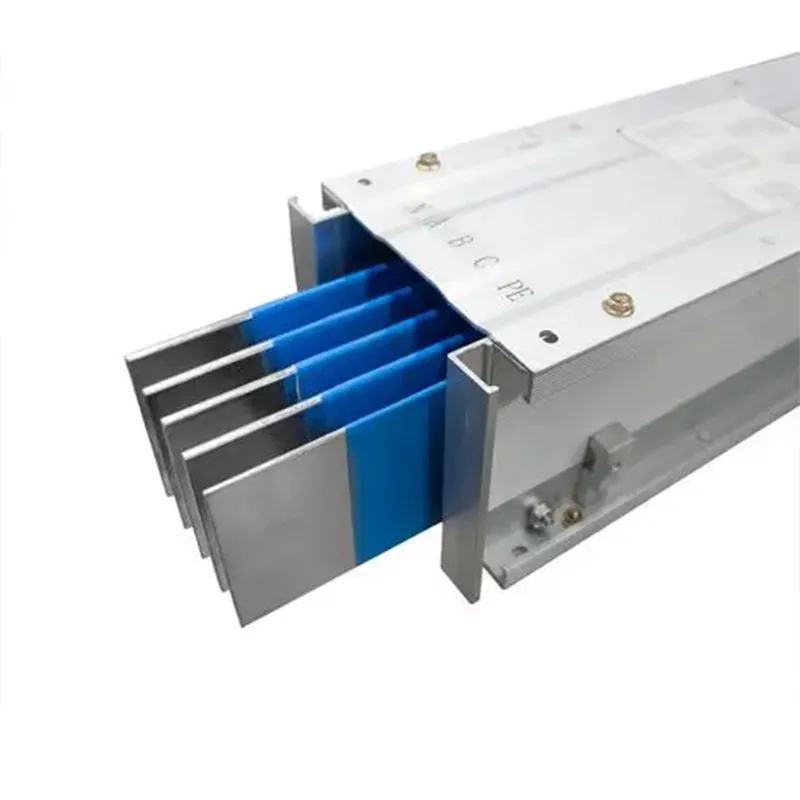

Шинные каналы огнестойкие

Шинные каналы огнестойкие -

Шинные каналы воздушного типа

Шинные каналы воздушного типа -

Лотки кабельные больших пролетов

Лотки кабельные больших пролетов -

Кабельный лоток лестничного типа

Кабельный лоток лестничного типа -

Лотки кабельные из нержавеющей стали

Лотки кабельные из нержавеющей стали -

Шкаф компенсации реактивной мощности GGJ

Шкаф компенсации реактивной мощности GGJ

Связанный поиск

Связанный поиск- Oem кабель 5

- Бусбар трубный

- Дешево закупка высоковольтных и низковольтных шкафов (ящиков)

- Оптом покупка кабелей

- Oem комплектная трансформаторная подстанция киоскового типа

- Дешево комплектная трансформаторная подстанция блочного типа

- Распределительное устройство

- Купить высоковольтные и низковольтные шкафы (ящики) для горнодобывающей промышленности

- Комплектные трансформаторные подстанции 6 10 кв

- Oem кабель кг