Производство подстанций комплектной трансформаторной подстанции

Комплектные трансформаторные подстанции (КТП) – это, казалось бы, простая вещь. И вроде бы, есть стандарт, есть ГОСТ, всё четко. Но на практике, как говорится, 'черт ногу сломит'. Многие заказывают, думая, что просто возьмут готовый комплект и всё – готово к монтажу. А ведь дело не только в сборке, но и в глубоком понимании принципов работы, качественных материалах, адекватной логистике и, конечно, опыте. В последнее время часто сталкиваюсь с ситуациями, когда заказчик, изначально экономя на чём-то незначительном, потом расплачивается за это значительными задержками, переделками и потерей прибыли. Думаю, сегодня стоит немного поразмышлять о том, что же на самом деле стоит за производством таких объектов.

Что скрывается за видимостью стандартизированного решения?

Первое, что стоит понимать – стандарт (ГОСТ Р и другие) это лишь отправная точка. Да, он регламентирует основные характеристики, но не учитывает специфику конкретной площадки, климатические условия, нагрузки, требования заказчика. Например, зачастую 'стандартный' проект требует доработок в процессе монтажа, а иногда и серьезных изменений после ввода в эксплуатацию. Это связано с тем, что изначально не учтены все факторы, влияющие на работу объекта. Недавно, работали над комплектом для складского комплекса в очень ветреном регионе, и даже незначительное отклонение от стандартного расчета ветровых нагрузок могло привести к критическим последствиям.

Ключевой момент – это грамотное проектирование. Проектирование КТП – это не просто заполнение бланков и выбор компонентов. Это сложный процесс, требующий глубокого анализа всех факторов и учета возможных рисков. Часто недооценивают важность правильного подбора трансформатора, распределительного щита и других компонентов. Здесь уже не обойтись без квалифицированных инженеров и передового программного обеспечения. Без этого даже самая передовая производственная линия не сможет гарантировать качество готового изделия.

Проектирование под конкретные условия

Учитывая переменчивость климата, в частности, погодные условия, при проектировании комплектной трансформаторной подстанции необходимо учитывать не только среднестатистические значения, но и экстремальные показатели. От этого напрямую зависит долговечность и надежность всей системы. Зачастую это требует использования специальных материалов и технологий, что, естественно, увеличивает стоимость проекта. Однако, это инвестиция в будущее – в бесперебойную работу предприятия и снижение рисков возникновения аварийных ситуаций. Помню один случай, когда при проектировании подстанции для промышленного предприятия не учли повышенную влажность воздуха. В результате, через год эксплуатации в распределительном щите образовалась коррозия, что привело к выходу из строя нескольких автоматических выключателей и серьезной задержке производства.

Разумеется, проектирование – это не только технические аспекты. Необходимо учитывать и логистику, и стоимость монтажа, и требования безопасности. Важно, чтобы проект был оптимальным с точки зрения всех параметров и соответствовал бюджету заказчика. Иногда выгоднее вложить немного больше средств в проектирование, чем потом переделывать уже построенную подстанцию.

Материалы и технологии: где искать компромисс между ценой и качеством

Современное производство КТП использует широкий спектр материалов и технологий. Выбор конкретных решений зависит от многих факторов, включая стоимость, надежность и долговечность. Важно тщательно взвесить все 'за' и 'против' перед принятием решения. Например, использование изоляции нового поколения может существенно повысить надежность и снизить риски возникновения коротких замыканий. А применение модульных конструкций позволяет сократить сроки монтажа и упростить обслуживание.

Мы в Группа Шэнхэн стараемся использовать только проверенные материалы от надежных поставщиков. Это позволяет нам гарантировать высокое качество готовой продукции и минимизировать риски возникновения проблем в процессе эксплуатации. Конечно, это влияет на стоимость, но мы убеждены, что качество должно быть на первом месте. Иначе потом придётся расплачиваться за это гораздо дороже.

Инновационные подходы к производству

В последнее время все большую популярность набирают инновационные подходы к производству КТП, такие как использование автоматизированных систем сборки, 3D-моделирование и виртуальная реальность. Эти технологии позволяют повысить точность и скорость производства, а также снизить количество ошибок. Мы активно внедряем эти технологии в нашу работу и видим значительные результаты. Например, 3D-моделирование позволяет визуализировать весь процесс сборки и выявить потенциальные проблемы на ранней стадии. Это позволяет нам избежать дорогостоящих переделок в процессе производства.

Кроме того, автоматизированные системы сборки позволяют снизить трудозатраты и повысить производительность. Это, в свою очередь, позволяет нам предлагать нашим клиентам более конкурентоспособные цены.

Опыт и ошибки: что важно знать при заказе КТП

За годы работы мы накопили большой опыт в производстве КТП различных типов и мощностей. И, конечно, мы совершили немало ошибок. Именно из этих ошибок мы и учимся. Одна из самых распространенных ошибок – это недооценка сложности проекта и недостаточная подготовка к монтажу. Зачастую заказчики рассчитывают на то, что монтаж пройдет быстро и без проблем. Однако, на практике это редко бывает так. Необходимо заранее продумать все детали, организовать логистику и подготовить персонал.

Еще одна распространенная ошибка – это выбор неквалифицированного подрядчика. Не стоит экономить на опыте и квалификации специалистов. Лучше заплатить немного больше, чем потом столкнуться с проблемами в процессе эксплуатации. При выборе подрядчика необходимо обращать внимание на его репутацию, опыт работы и наличие необходимых сертификатов. Мы в Группа Шэнхэн стремимся к долгосрочному сотрудничеству с нашими клиентами и всегда готовы предоставить им квалифицированную поддержку на всех этапах – от проектирования до ввода в эксплуатацию.

Задержки в сроках поставки: распространенная проблема

Часто заказчики сталкиваются с задержками в сроках поставки подстанций. Это может быть связано с различными факторами, такими как нехватка комплектующих, проблемы с логистикой или ошибки в проектировании. Мы в Группа Шэнхэн стараемся минимизировать риски возникновения задержек, планируя производство и логистику с учетом всех возможных факторов. Мы также постоянно работаем над оптимизацией производственных процессов и внедрением новых технологий.

Важно понимать, что производство КТП – это не быстрый процесс. Необходимо время на проектирование, сборку, испытания и контроль качества. Мы всегда честно говорим нашим клиентам о сроках поставки и стараемся максимально придерживаться согласованного графика.

В заключение: что ждет производство КТП в будущем?

Производство КТП – это динамично развивающаяся отрасль. Постоянно появляются новые материалы, технологии и решения. Важно следить за этими изменениями и внедрять их в свою работу. Мы в Группа Шэнхэн постоянно инвестируем в развитие производства и обучение персонала. Мы стремимся быть в числе лидеров отрасли и предлагать нашим клиентам самые современные и надежные решения. Наш опыт и профессионализм позволяют нам решать самые сложные задачи и удовлетворять потребности даже самых требовательных заказчиков.

В будущем я вижу дальнейшее развитие автоматизации и цифровизации производства. Это позволит повысить эффективность и снизить себестоимость продукции. Также, я считаю, что все большее значение будет придаваться экологичности и энергоэффективности КТП. Это связано с тем, что все больше людей обращают внимание на вопросы экологии и стремятся использовать более экологичные технологии.

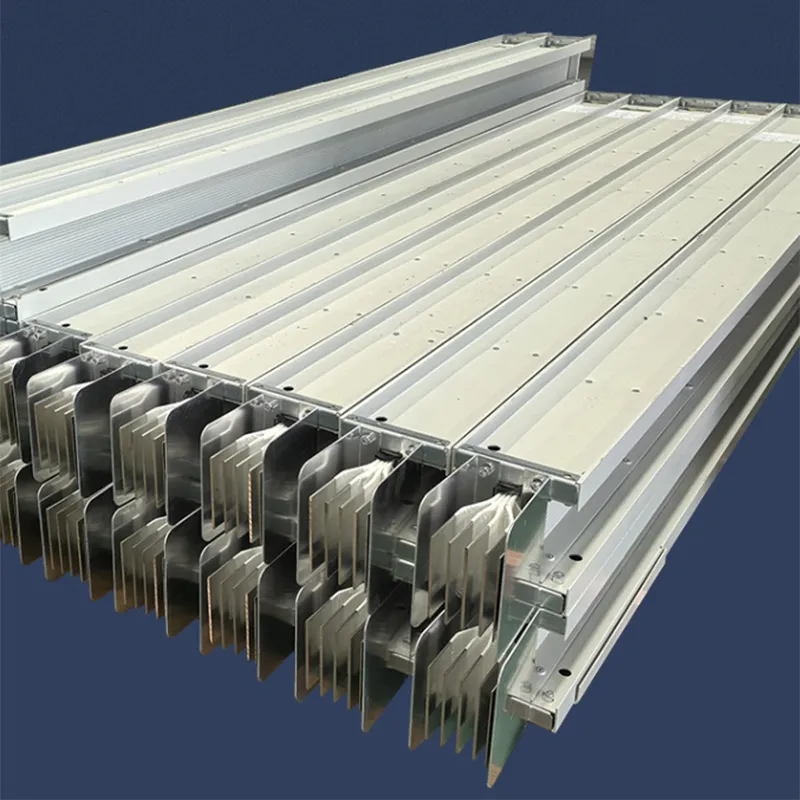

Группа Шэнхэн — это компания с большим опытом в производстве электрооборудования, специализирующаяся на комплексных решениях для электроэнергетики. Мы предлагаем широкий спектр услуг, от проектирования до монтажа и ввода в эксплуатацию. Наш сайт содержит более подробную информацию о наших продуктах и услугах.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

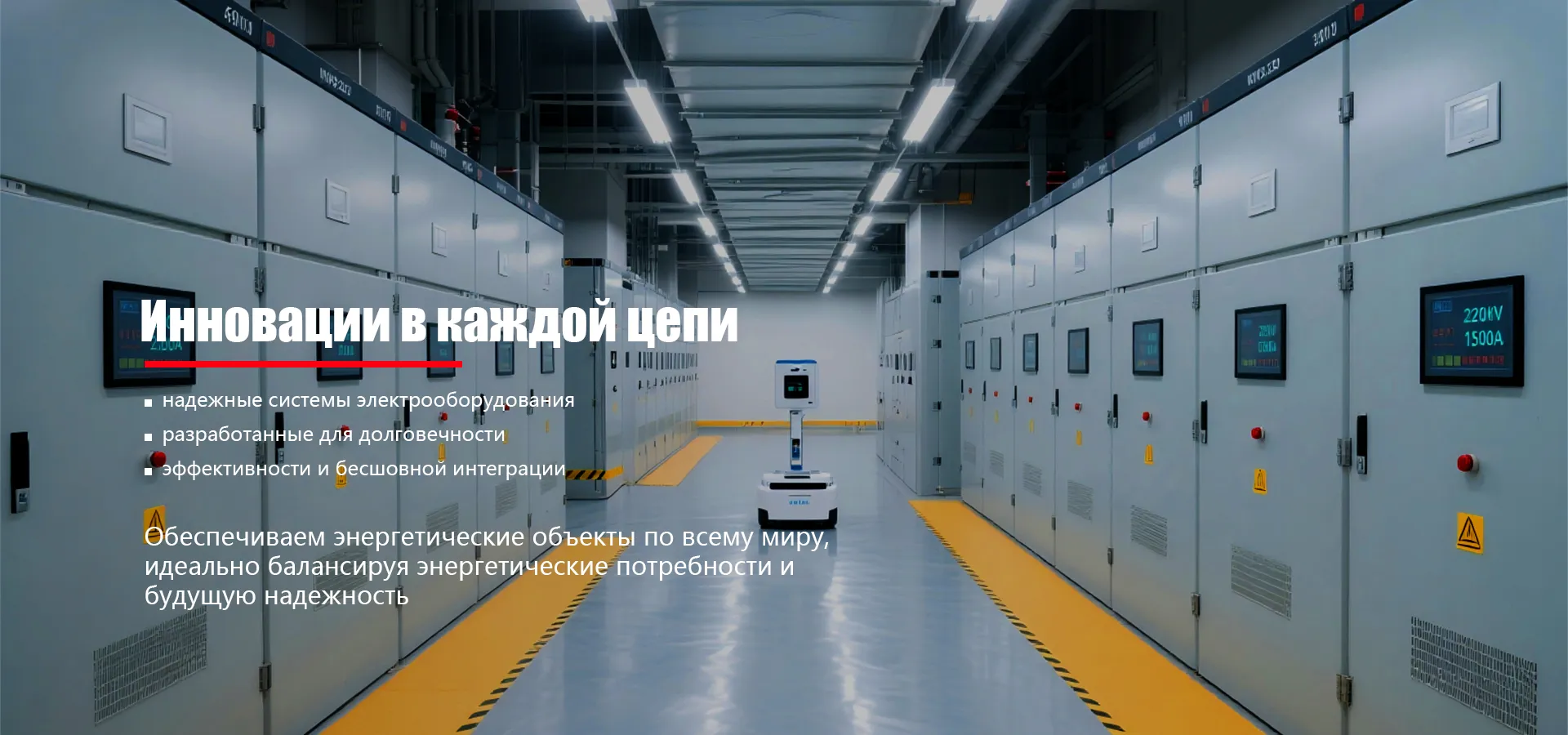

Лотки кабельные оцинкованные

Лотки кабельные оцинкованные -

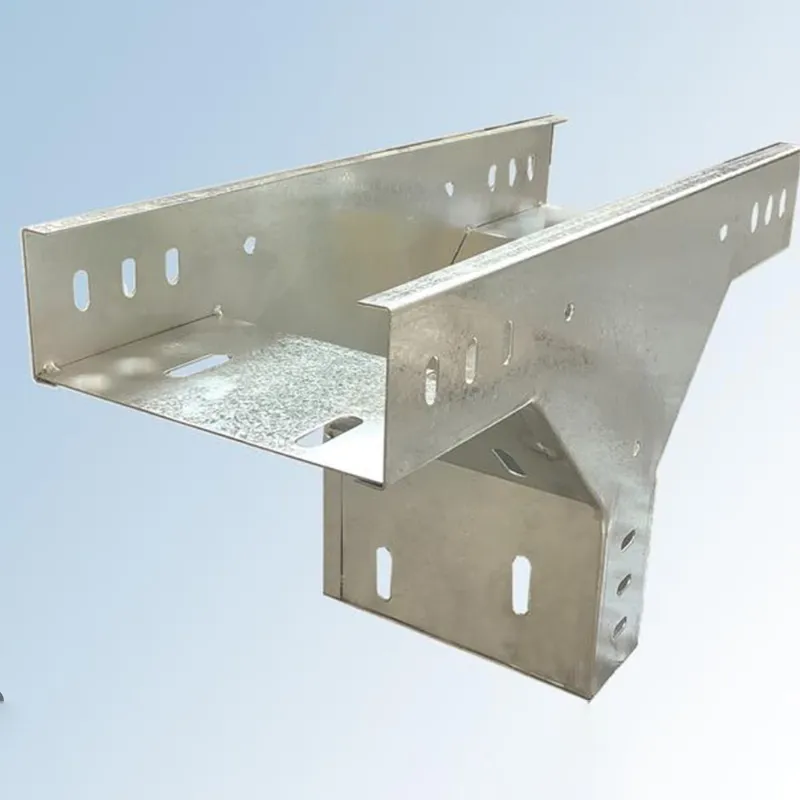

Кабельный лоток из алюминиевого сплава

Кабельный лоток из алюминиевого сплава -

Низковольтное выдвижное распределительное устройство GCS

Низковольтное выдвижное распределительное устройство GCS -

Комплектные трансформаторные подстанции

Комплектные трансформаторные подстанции -

Кабельный лоток желобкового типа

Кабельный лоток желобкового типа -

Шинные каналы огнестойкие

Шинные каналы огнестойкие -

Лотки кабельные больших пролетов

Лотки кабельные больших пролетов -

Шкаф с нагрузочным выключателем XGN15

Шкаф с нагрузочным выключателем XGN15 -

Шинные каналы компактного типа

Шинные каналы компактного типа -

Кабельный лоток лестничного типа

Кабельный лоток лестничного типа -

Высоковольтная общая закрытая шинная линия в коробе

Высоковольтная общая закрытая шинная линия в коробе -

Низковольтное выдвижное распределительное устройство GCK

Низковольтное выдвижное распределительное устройство GCK